Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych. W odróżnieniu od poprzednich rewolucji, które koncentrowały się na mechanizacji, elektryfikacji oraz automatyzacji, Przemysł 4.0 kładzie nacisk na cyfryzację i integrację systemów. W jego ramach wykorzystuje się takie technologie jak Internet Rzeczy (IoT), sztuczna inteligencja, big data oraz robotyka. Dzięki tym innowacjom możliwe jest zwiększenie efektywności produkcji, optymalizacja procesów oraz lepsze zarządzanie zasobami. Przemysł 4.0 zmienia sposób, w jaki przedsiębiorstwa funkcjonują, pozwalając na tworzenie inteligentnych fabryk, gdzie maszyny komunikują się ze sobą i podejmują decyzje w czasie rzeczywistym. To z kolei prowadzi do większej elastyczności produkcji oraz szybszego reagowania na zmieniające się potrzeby rynku.

Jakie technologie są kluczowe w Przemyśle 4.0?

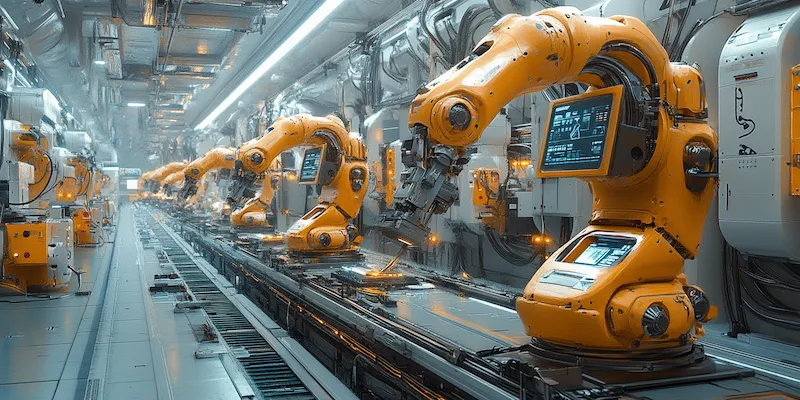

W Przemyśle 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Internet Rzeczy (IoT) umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Sztuczna inteligencja (AI) z kolei umożliwia przetwarzanie tych danych i podejmowanie decyzji na podstawie zaawansowanych algorytmów. Robotyka w Przemyśle 4.0 nie ogranicza się jedynie do tradycyjnych robotów przemysłowych; coraz częściej wykorzystuje się roboty współpracujące (cobots), które pracują obok ludzi, zwiększając wydajność i bezpieczeństwo pracy. Big data to kolejny istotny element, który pozwala na analizę ogromnych zbiorów danych generowanych przez maszyny oraz procesy produkcyjne, co przyczynia się do lepszego podejmowania decyzji strategicznych.

Jakie są korzyści z wdrożenia Przemysłu 4.0?

Wdrożenie zasad Przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw oraz całej gospodarki. Po pierwsze, dzięki automatyzacji procesów produkcyjnych możliwe jest znaczne zwiększenie wydajności oraz redukcja kosztów operacyjnych. Automatyczne systemy są w stanie pracować bez przerwy, co przekłada się na większą ilość wyprodukowanych dóbr w krótszym czasie. Kolejną korzyścią jest poprawa jakości produktów; dzięki zastosowaniu zaawansowanych technologii monitorujących można szybko wykrywać błędy i nieprawidłowości w procesie produkcji. Przemysł 4.0 sprzyja również elastyczności produkcji; przedsiębiorstwa mogą szybko dostosowywać swoje linie produkcyjne do zmieniających się potrzeb klientów, co jest kluczowe w dzisiejszym dynamicznym rynku. Co więcej, wdrożenie nowoczesnych technologii sprzyja innowacyjności i rozwojowi nowych produktów oraz usług, co pozwala firmom zdobywać przewagę konkurencyjną na rynku globalnym.

Jakie wyzwania stoją przed firmami przy wdrażaniu Przemysłu 4.0?

Mimo licznych korzyści związanych z wdrażaniem Przemysłu 4.0, przedsiębiorstwa napotykają także szereg wyzwań. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników; wiele osób nie ma wystarczającej wiedzy o nowoczesnych technologiach i ich zastosowaniach w praktyce. Dlatego konieczne staje się inwestowanie w szkolenia oraz rozwój kompetencji pracowników, aby mogli oni skutecznie korzystać z nowych narzędzi i systemów. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych; wiele firm korzysta z różnych rozwiązań technologicznych, które muszą być ze sobą kompatybilne, aby mogły efektywnie współpracować w ramach ekosystemu Przemysłu 4.0. Problemy mogą także wynikać z wysokich kosztów początkowych inwestycji w nowoczesne technologie; dla wielu mniejszych przedsiębiorstw może to stanowić barierę do wdrożenia innowacji.

Jakie przykłady zastosowań Przemysłu 4.0 można wskazać?

Przykłady zastosowań Przemysłu 4.0 można znaleźć w różnych branżach i sektorach gospodarki, co świadczy o jego wszechstronności i potencjale transformacyjnym. W przemyśle motoryzacyjnym wiele fabryk wykorzystuje roboty współpracujące do montażu pojazdów; dzięki temu proces staje się bardziej efektywny i bezpieczny dla pracowników. W sektorze spożywczym technologia IoT umożliwia monitorowanie warunków przechowywania żywności oraz optymalizację procesów logistycznych; dzięki temu można zapewnić świeżość produktów oraz minimalizować straty związane z ich psuciem się. W branży odzieżowej firmy zaczynają stosować zaawansowane analizy danych do prognozowania trendów rynkowych oraz dostosowywania swoich ofert do oczekiwań klientów; to pozwala im lepiej reagować na zmieniające się gusta konsumentów i zwiększać swoją konkurencyjność na rynku globalnym.

Jakie są kluczowe elementy strategii wdrażania Przemysłu 4.0?

Wdrażanie Przemysłu 4.0 wymaga przemyślanej strategii, która uwzględnia różnorodne aspekty technologiczne, organizacyjne oraz ludzkie. Kluczowym elementem jest zrozumienie celów biznesowych i ich powiązanie z technologiami, które mają być wprowadzone. Firmy powinny przeprowadzić dokładną analizę swoich procesów produkcyjnych, aby zidentyfikować obszary, które mogą zostać zoptymalizowane dzięki nowoczesnym rozwiązaniom. Ważne jest także zaangażowanie wszystkich pracowników w proces transformacji; ich wiedza i doświadczenie mogą być nieocenione w identyfikowaniu problemów oraz proponowaniu innowacyjnych rozwiązań. Kolejnym istotnym krokiem jest wybór odpowiednich technologii, które będą najlepiej odpowiadały potrzebom firmy; warto rozważyć zarówno gotowe rozwiązania, jak i możliwość dostosowania istniejących systemów do nowych wymagań. Dodatkowo, przedsiębiorstwa powinny inwestować w rozwój kompetencji swoich pracowników poprzez szkolenia i kursy, aby zapewnić im umiejętności niezbędne do pracy z nowymi technologiami.

Jakie są przykłady firm skutecznie wdrażających Przemysł 4.0?

Na całym świecie wiele firm skutecznie wdraża zasady Przemysłu 4.0, co przyczynia się do ich wzrostu i innowacyjności. Przykładem może być niemiecka firma Siemens, która w swoich zakładach produkcyjnych wykorzystuje zaawansowane technologie cyfrowe do optymalizacji procesów produkcyjnych oraz zarządzania danymi. Dzięki zastosowaniu sztucznej inteligencji i analizy big data, Siemens jest w stanie przewidywać awarie maszyn i planować konserwację w sposób bardziej efektywny. Inny przykład to amerykańska firma General Electric, która stosuje Internet Rzeczy do monitorowania pracy swoich turbin gazowych oraz innych urządzeń przemysłowych; dzięki temu możliwe jest zdalne zarządzanie i optymalizacja wydajności sprzętu. W branży motoryzacyjnej Toyota również wdraża zasady Przemysłu 4.0 poprzez automatyzację linii produkcyjnych oraz wykorzystanie robotów współpracujących, co pozwala na zwiększenie elastyczności produkcji oraz poprawę jakości wyrobów. W Polsce przykładem może być firma Solaris Bus & Coach, która implementuje nowoczesne technologie w produkcji autobusów elektrycznych; dzięki temu staje się liderem w branży ekologicznego transportu publicznego.

Jakie są przyszłe kierunki rozwoju Przemysłu 4.0?

Przyszłość Przemysłu 4.0 zapowiada się niezwykle obiecująco, z wieloma kierunkami rozwoju, które mogą znacząco wpłynąć na sposób funkcjonowania przedsiębiorstw. Jednym z kluczowych trendów będzie dalsza integracja technologii sztucznej inteligencji z procesami produkcyjnymi; AI stanie się coraz bardziej zaawansowana i zdolna do podejmowania decyzji w czasie rzeczywistym na podstawie analizy danych z różnych źródeł. Wzrost znaczenia Internetu Rzeczy (IoT) również będzie kontynuowany; więcej urządzeń będzie podłączonych do sieci, co umożliwi jeszcze lepsze monitorowanie i zarządzanie procesami produkcyjnymi. W kontekście ochrony środowiska coraz większą rolę będą odgrywać technologie związane z zrównoważonym rozwojem; firmy będą dążyć do minimalizacji swojego wpływu na środowisko poprzez zastosowanie energooszczędnych rozwiązań oraz recyklingu materiałów. Również rozwój technologii blockchain może wpłynąć na transparentność łańcuchów dostaw oraz bezpieczeństwo transakcji w przemyśle.

Jakie umiejętności są potrzebne w erze Przemysłu 4.0?

W erze Przemysłu 4.0 umiejętności pracowników stają się kluczowym czynnikiem wpływającym na sukces przedsiębiorstw. W pierwszej kolejności ważna jest znajomość nowoczesnych technologii; pracownicy powinni być dobrze zaznajomieni z obsługą systemów automatyzacji, robotyki oraz narzędzi analitycznych opartych na big data i sztucznej inteligencji. Umiejętność analizy danych staje się niezbędna, ponieważ wiele decyzji biznesowych opiera się na interpretacji informacji generowanych przez maszyny i systemy informatyczne. Ponadto umiejętności miękkie, takie jak zdolność do pracy zespołowej czy komunikacji interpersonalnej, nabierają szczególnego znaczenia w kontekście współpracy między ludźmi a maszynami; pracownicy muszą umieć efektywnie współdziałać w zespołach interdyscyplinarnych oraz adaptować się do dynamicznych zmian zachodzących w środowisku pracy. Kreatywność i innowacyjność również będą kluczowe; przedsiębiorstwa potrzebują ludzi zdolnych do myślenia poza utartymi schematami oraz proponowania nowych rozwiązań problemów związanych z wdrażaniem technologii Przemysłu 4.0.

Jakie są różnice między Przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co sprawia, że jego wpływ na gospodarkę jest wyjątkowy i bezprecedensowy. Pierwsza rewolucja przemysłowa skoncentrowała się głównie na mechanizacji produkcji przy użyciu pary wodnej oraz maszyn mechanicznych; druga rewolucja przyniosła elektryfikację i masową produkcję dzięki zastosowaniu taśm montażowych i energii elektrycznej. Trzecia rewolucja natomiast była związana z automatyzacją procesów przy użyciu komputerów oraz technologii informacyjnych; jednakże wszystkie te etapy miały ograniczoną zdolność do integracji systemów i komunikacji między nimi. W przeciwieństwie do nich Przemysł 4.0 opiera się na cyfryzacji i pełnej integracji systemów informatycznych oraz fizycznych; maszyny są zdolne do samodzielnego podejmowania decyzji na podstawie danych zbieranych w czasie rzeczywistym dzięki zastosowaniu sztucznej inteligencji i IoT.

Jakie są globalne trendy związane z Przemysłem 4.0?

Globalne trendy związane z Przemysłem 4.0 wskazują na rosnącą digitalizację procesów przemysłowych oraz ich integrację z nowoczesnymi technologiami informacyjnymi i komunikacyjnymi. Coraz więcej firm inwestuje w automatyzację oraz robotyzację swoich linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Trendem jest także wzrost znaczenia danych jako strategicznego zasobu; organizacje zaczynają traktować dane jako kluczowy element swojej działalności, co prowadzi do intensywnego poszukiwania narzędzi analitycznych umożliwiających ich efektywne wykorzystanie.