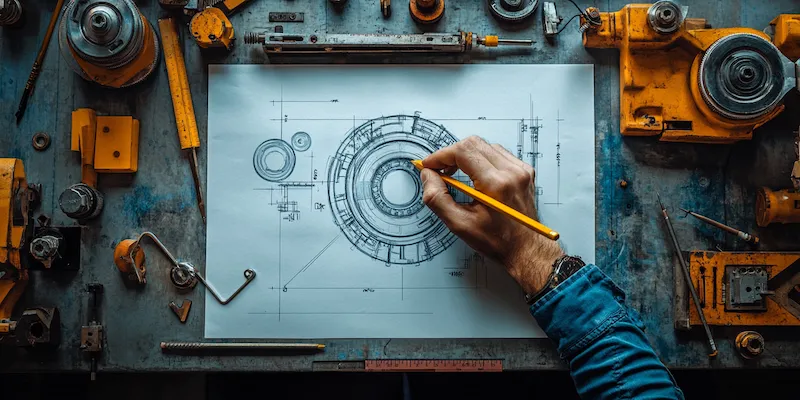

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz technologicznych. Kluczowym etapem jest analiza potrzeb i wymagań klienta, co pozwala na określenie funkcji, jakie maszyna ma spełniać. Następnie przeprowadza się badania dotyczące dostępnych technologii oraz materiałów, które mogą być wykorzystane w konstrukcji. W tym etapie istotne jest również zrozumienie specyfiki procesu produkcyjnego, w którym maszyna będzie uczestniczyć. Kolejnym krokiem jest stworzenie wstępnych koncepcji oraz modeli, które następnie poddawane są ocenie pod kątem efektywności i kosztów produkcji. Po zatwierdzeniu koncepcji następuje faza projektowania szczegółowego, w której uwzględnia się wszystkie niezbędne parametry techniczne oraz normy bezpieczeństwa. Po zakończeniu projektowania przechodzi się do budowy prototypu, który jest testowany w warunkach rzeczywistych, aby upewnić się, że spełnia wszystkie wymagania.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na wielu nowoczesnych technologiach, które znacząco wpływają na jakość i efektywność procesu. Jedną z najważniejszych technologii jest modelowanie 3D, które pozwala inżynierom na tworzenie dokładnych wizualizacji i symulacji działania maszyny przed jej fizycznym wykonaniem. Dzięki temu można szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję. Inną istotną technologią jest automatyzacja procesów projektowych, która umożliwia szybsze i bardziej precyzyjne wykonywanie obliczeń oraz analiz. Wykorzystanie oprogramowania CAD (Computer-Aided Design) pozwala na łatwe wprowadzanie zmian w projekcie oraz generowanie dokumentacji technicznej. Również technologie druku 3D zaczynają odgrywać coraz większą rolę w prototypowaniu elementów maszyn, co przyspiesza cały proces projektowy. Dodatkowo, zastosowanie sztucznej inteligencji w analizie danych produkcyjnych pozwala na lepsze prognozowanie wydajności oraz identyfikację obszarów do poprawy.

Jakie umiejętności są potrzebne do projektowania maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, niezbędne jest posiadanie szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim inżynierowie muszą mieć solidne podstawy z zakresu mechaniki, elektroniki oraz automatyki, co pozwala im na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność pracy z oprogramowaniem CAD jest również kluczowa, ponieważ to właśnie dzięki niemu można tworzyć precyzyjne modele i rysunki techniczne. Dodatkowo ważna jest znajomość materiałoznawstwa, aby odpowiednio dobierać materiały do konstrukcji maszyn. Współpraca z innymi specjalistami, takimi jak programiści czy technolodzy produkcji, wymaga także umiejętności komunikacyjnych i zdolności do pracy w zespole. Kreatywność i zdolność do rozwiązywania problemów są równie istotne, ponieważ często pojawiają się nieprzewidziane trudności podczas procesu projektowania. Ponadto inżynierowie powinni być otwarci na ciągłe kształcenie się i śledzenie nowinek technologicznych, aby móc wdrażać innowacyjne rozwiązania w swoich projektach.

Jakie wyzwania napotykają inżynierowie przy projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpływać na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania projektu do dynamicznie zmieniających się wymagań rynku oraz oczekiwań klientów. Często zdarza się, że klienci mają specyficzne potrzeby dotyczące funkcjonalności maszyny, co może wymagać znacznych modyfikacji już istniejących koncepcji. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co może prowadzić do problemów związanych z kompatybilnością oraz koniecznością przeszkolenia pracowników. Również kwestie związane z kosztami produkcji stanowią istotny element procesu projektowego; inżynierowie muszą znaleźć równowagę pomiędzy jakością a ceną materiałów oraz komponentów używanych w budowie maszyny. Nie można zapominać o normach bezpieczeństwa i regulacjach prawnych dotyczących maszyn przemysłowych; ich przestrzeganie jest kluczowe dla zapewnienia bezpieczeństwa użytkowników oraz zgodności z przepisami prawa.

Jakie są trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji ewoluuje w odpowiedzi na zmieniające się potrzeby przemysłu oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja, która ma na celu zwiększenie wydajności i redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania pozwala na zminimalizowanie błędów ludzkich oraz przyspieszenie procesów produkcyjnych. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki zastosowaniu czujników i systemów komunikacyjnych, inżynierowie mogą zbierać dane o pracy maszyn w czasie rzeczywistym, co pozwala na szybką reakcję w przypadku awarii oraz optymalizację procesów. Zrównoważony rozwój staje się również kluczowym elementem projektowania maszyn; coraz więcej firm stawia na ekologiczne rozwiązania, takie jak wykorzystanie materiałów odnawialnych czy energooszczędnych technologii. Ponadto, rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie analizy danych oraz prognozowania wydajności maszyn, co może prowadzić do dalszej optymalizacji procesów produkcyjnych.

Jakie są kluczowe aspekty testowania maszyn do produkcji

Testowanie maszyn do produkcji jest nieodłącznym elementem procesu projektowego, który ma na celu zapewnienie ich niezawodności oraz efektywności. Kluczowym aspektem testowania jest przeprowadzenie prób funkcjonalnych, które pozwalają na ocenę działania maszyny w warunkach rzeczywistych. Inżynierowie muszą zwrócić uwagę na to, czy maszyna spełnia wszystkie założone wymagania dotyczące wydajności oraz jakości produkcji. Ważne jest również testowanie pod kątem bezpieczeństwa; maszyna musi być zgodna z obowiązującymi normami oraz regulacjami prawnymi, aby zapewnić ochronę użytkowników. Kolejnym istotnym elementem testowania jest analiza trwałości i niezawodności komponentów; inżynierowie powinni ocenić, jak długo poszczególne elementy będą działały bezawaryjnie w różnych warunkach eksploatacyjnych. Testy mogą obejmować również symulacje awarii, które pozwalają na sprawdzenie reakcji maszyny w sytuacjach kryzysowych. Oprócz tego warto przeprowadzać testy ergonomiczne, aby upewnić się, że obsługa maszyny jest komfortowa i intuicyjna dla operatorów.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczące i powinny być starannie planowane już na etapie koncepcji projektu. W pierwszej kolejności należy uwzględnić koszty materiałów; wybór odpowiednich surowców ma kluczowe znaczenie dla jakości końcowego produktu oraz jego ceny rynkowej. Koszty pracy inżynierów i techników również stanowią istotny element budżetu; wynagrodzenia specjalistów zajmujących się projektowaniem i testowaniem maszyn mogą być wysokie, zwłaszcza jeśli wymagane są zaawansowane umiejętności techniczne. Dodatkowo należy uwzględnić wydatki związane z zakupem oprogramowania CAD oraz innych narzędzi potrzebnych do realizacji projektu. Koszty prototypowania to kolejny ważny aspekt; stworzenie prototypu maszyny wiąże się z dodatkowymi wydatkami na materiały oraz czas pracy zespołu projektowego. Warto również pamiętać o kosztach związanych z certyfikacją i testowaniem maszyny przed jej wprowadzeniem na rynek; spełnienie norm bezpieczeństwa i jakości może generować dodatkowe wydatki.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Wraz z postępem technologicznym można spodziewać się coraz większej integracji sztucznej inteligencji w procesach projektowych; AI będzie wspierać inżynierów w podejmowaniu decyzji dotyczących konstrukcji maszyn oraz optymalizacji ich działania. Również rozwój technologii Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie pracy maszyn oraz zbieranie danych analitycznych, co pozwoli na szybsze identyfikowanie problemów i podejmowanie działań naprawczych. Zrównoważony rozwój stanie się jeszcze bardziej istotny; firmy będą dążyć do tworzenia maszyn energooszczędnych oraz wykorzystujących materiały odnawialne, co wpisuje się w globalne trendy proekologiczne. Warto także zauważyć rosnącą rolę personalizacji produktów; klienci coraz częściej oczekują dostosowanych rozwiązań, co wymusi elastyczność w projektowaniu maszyn do produkcji.

Jakie znaczenie ma współpraca między działami przy projektowaniu maszyn do produkcji

Współpraca między różnymi działami firmy odgrywa kluczową rolę w procesie projektowania maszyn do produkcji. Inżynierowie mechanicy muszą ściśle współpracować z zespołami zajmującymi się elektroniką oraz automatyką, aby stworzyć kompleksowe rozwiązania spełniające wszystkie wymagania techniczne i funkcjonalne. Komunikacja między działami pozwala na lepsze zrozumienie potrzeb klientów oraz specyfiki procesu produkcyjnego, co przekłada się na wyższą jakość końcowego produktu. Również dział marketingu odgrywa istotną rolę; jego zadaniem jest przekazywanie informacji o oczekiwaniach rynku oraz analizowanie trendów, co może wpłynąć na kierunek prac projektowych. Współpraca z działem jakości jest równie ważna; inżynierowie muszą mieć pewność, że zaprojektowane maszyny będą spełniały wszelkie normy bezpieczeństwa i jakościowe. Dodatkowo współpraca z dostawcami materiałów i komponentów może przynieść korzyści w postaci lepszych cen czy dostępności innowacyjnych rozwiązań technologicznych.