Projektowanie i budowa maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Pierwszym krokiem w tym procesie jest zdefiniowanie celu maszyny oraz jej funkcji. Właściwe określenie wymagań pozwala na stworzenie solidnych podstaw dla dalszych prac. Następnie następuje faza koncepcyjna, w której inżynierowie tworzą wstępne szkice oraz modele, które pomogą zwizualizować finalny produkt. W tej fazie ważne jest również przeprowadzenie analizy wykonalności, aby upewnić się, że projekt jest technicznie możliwy do zrealizowania oraz zgodny z obowiązującymi normami. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tej fazie inżynierowie często korzystają z zaawansowanych programów CAD, które umożliwiają precyzyjne modelowanie 3D. Po zakończeniu etapu projektowania następuje budowa prototypu, który jest testowany pod kątem wydajności oraz bezpieczeństwa.

Jakie technologie są wykorzystywane w projektowaniu maszyn

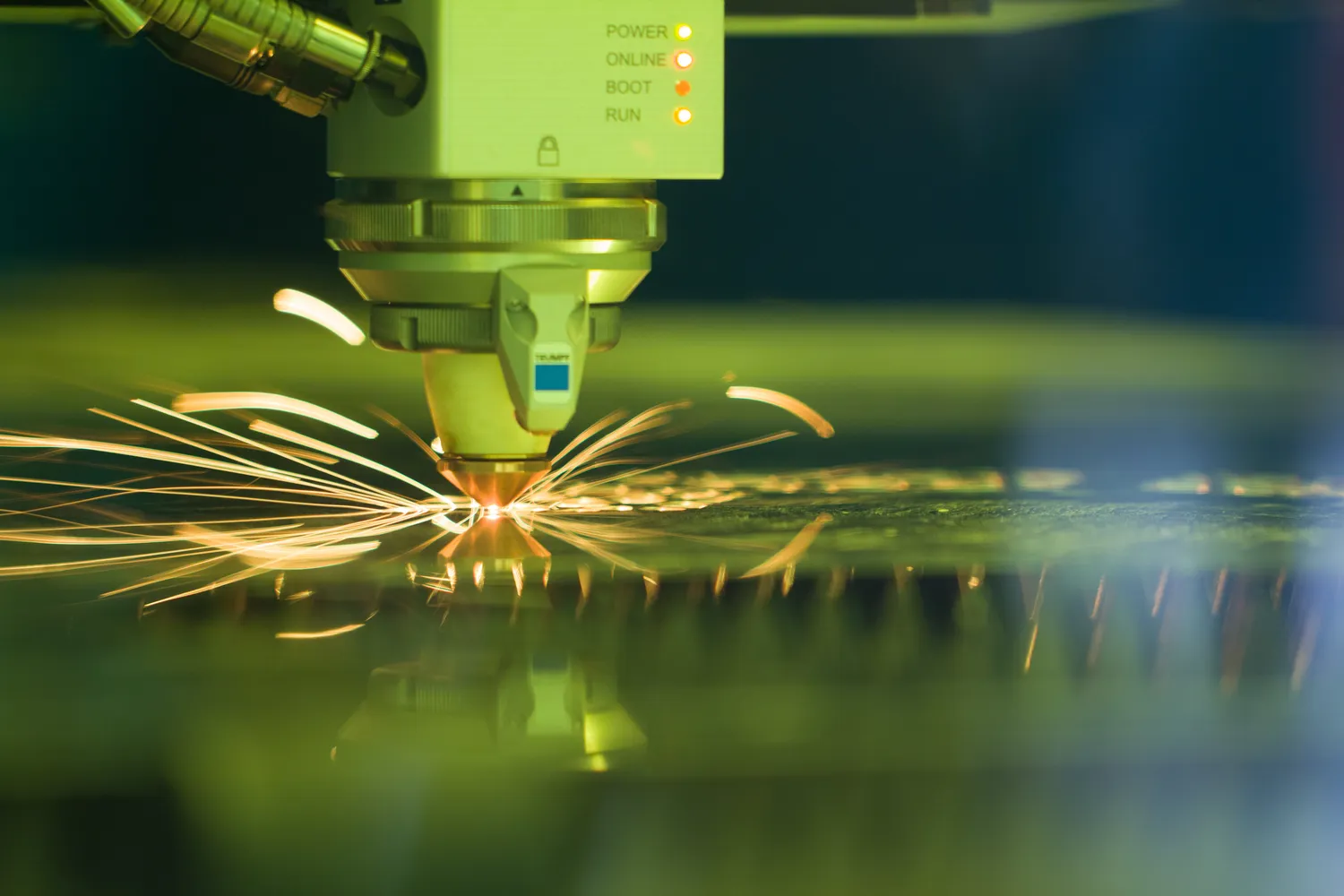

W dzisiejszych czasach projektowanie i budowa maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi są systemy CAD, które pozwalają na tworzenie szczegółowych modeli 3D oraz symulacji działania maszyny w różnych warunkach. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest wykorzystanie druku 3D, który umożliwia szybkie prototypowanie i testowanie różnych rozwiązań konstrukcyjnych. Druk 3D pozwala na tworzenie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami produkcji. Dodatkowo, automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych znacząco zwiększa efektywność i precyzję wytwarzania maszyn. Warto również wspomnieć o zastosowaniu sztucznej inteligencji oraz uczenia maszynowego, które mogą być wykorzystywane do analizy danych i optymalizacji procesów projektowych oraz produkcyjnych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie i budowa maszyn wiążą się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych problemów jest konieczność dostosowania się do zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projekcie nawet na późniejszych etapach jego realizacji. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych w budowie maszyn. Niskiej jakości elementy mogą prowadzić do awarii lub skrócenia żywotności urządzenia, co negatywnie wpływa na reputację firmy. Ponadto, inżynierowie muszą także zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co często wymusza podejmowanie trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności maszyny. Również współpraca z różnymi działami firmy może stanowić wyzwanie, gdyż każdy zespół ma swoje własne cele i priorytety.

Jakie umiejętności są niezbędne w projektowaniu maszyn

Aby skutecznie zajmować się projektowaniem i budową maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii produkcji. Wiedza ta pozwala na podejmowanie świadomych decyzji dotyczących konstrukcji maszyny oraz wyboru odpowiednich materiałów i komponentów. Umiejętność obsługi programów CAD jest również kluczowa, gdyż pozwala na tworzenie precyzyjnych modeli 3D oraz symulacji działania maszyny. Oprócz umiejętności technicznych ważne są także zdolności analityczne, które umożliwiają identyfikację problemów oraz ich rozwiązywanie w trakcie procesu projektowania. Komunikacja interpersonalna odgrywa istotną rolę w pracy zespołowej, dlatego inżynierowie powinni być otwarci na współpracę z innymi specjalistami oraz umieć przekazywać swoje pomysły w sposób jasny i zrozumiały.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i budowa maszyn ewoluowały w odpowiedzi na dynamicznie zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na wyższą jakość produktów. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie i zarządzanie maszynami. Dzięki zastosowaniu czujników i systemów komunikacyjnych, inżynierowie mogą zbierać dane w czasie rzeczywistym, co ułatwia diagnozowanie problemów oraz optymalizację procesów. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju, która wpływa na wybór materiałów oraz metod produkcji. Firmy coraz częściej dążą do minimalizacji wpływu swojej działalności na środowisko, co prowadzi do poszukiwania ekologicznych rozwiązań oraz innowacyjnych technologii.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania i budowy maszyn. Inżynierowie muszą przestrzegać rygorystycznych norm oraz przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę użytkowników oraz osób znajdujących się w pobliżu maszyny. Kluczowym krokiem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z działaniem maszyny oraz ocenę ich wpływu na bezpieczeństwo. Na podstawie wyników analizy można wprowadzić odpowiednie środki zaradcze, takie jak zastosowanie osłon, blokad czy sygnalizacji świetlnej. Ważne jest także uwzględnienie ergonomii w projekcie maszyny, aby zminimalizować ryzyko urazów u operatorów. Dobrze zaprojektowane stanowisko pracy powinno umożliwiać wygodną i bezpieczną obsługę maszyny. Ponadto, regularne szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur bezpieczeństwa są niezbędne do utrzymania wysokiego poziomu ochrony.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa odrębne, ale ściśle powiązane etapy procesu tworzenia nowych urządzeń. Projektowanie koncentruje się na opracowywaniu koncepcji oraz szczegółowych planów technicznych maszyny. W tej fazie inżynierowie analizują wymagania użytkowników, tworzą modele 3D oraz przeprowadzają symulacje działania maszyny w różnych warunkach. Kluczowe jest również dobieranie odpowiednich materiałów i komponentów oraz określanie technologii produkcji. Natomiast budowa maszyn to etap realizacji projektu, który obejmuje fizyczne wytwarzanie urządzenia zgodnie z wcześniej opracowanymi planami. W tym procesie kluczowe znaczenie ma precyzyjne wykonanie wszystkich elementów oraz ich montaż w odpowiedniej kolejności. Różnice te mają również swoje odzwierciedlenie w umiejętnościach wymaganych od specjalistów zajmujących się tymi dwoma etapami. Inżynierowie zajmujący się projektowaniem muszą być kreatywni i posiadać silne umiejętności analityczne, podczas gdy ci zajmujący się budową muszą mieć praktyczne umiejętności techniczne oraz doświadczenie w obsłudze narzędzi i maszyn produkcyjnych.

Jakie są najczęstsze błędy popełniane przy projektowaniu maszyn

Podczas projektowania i budowy maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszych etapach realizacji projektu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników oraz rynku, co może skutkować stworzeniem produktu, który nie spełnia oczekiwań klientów lub nie znajduje zastosowania w praktyce. Innym powszechnym problemem jest brak uwzględnienia aspektów bezpieczeństwa już na etapie projektowania, co może prowadzić do poważnych incydentów podczas eksploatacji maszyny. Kolejnym błędem jest niewłaściwy dobór materiałów lub komponentów, co może wpłynąć na trwałość oraz wydajność urządzenia. Inżynierowie często popełniają również błąd polegający na niedoszacowaniu czasu potrzebnego na realizację projektu lub kosztów związanych z jego wdrożeniem, co może prowadzić do opóźnień i przekroczenia budżetu. Ważne jest także unikanie braku komunikacji między zespołami zajmującymi się różnymi etapami projektu, co może prowadzić do nieporozumień i błędów w realizacji zamierzeń.

Jakie są korzyści płynące z efektywnego projektowania maszyn

Efektywne projektowanie i budowa maszyn przynoszą szereg korzyści zarówno dla producenta, jak i użytkownika końcowego. Przede wszystkim dobrze zaprojektowane maszyny charakteryzują się wyższą wydajnością i niezawodnością, co przekłada się na mniejsze koszty eksploatacyjne oraz dłuższy czas pracy bez awarii. Dzięki zastosowaniu nowoczesnych technologii projektowania możliwe jest również szybsze wprowadzenie produktów na rynek, co daje firmom przewagę konkurencyjną. Efektywne projektowanie uwzględnia także aspekty ergonomiczne oraz bezpieczeństwo użytkowników, co wpływa na komfort pracy operatorów oraz minimalizuje ryzyko wystąpienia urazów czy incydentów związanych z obsługą maszyny. Dodatkowo dobrze przemyślane projekty mogą przyczynić się do oszczędności materiałowych poprzez optymalizację konstrukcji oraz wykorzystanie nowoczesnych technologii produkcji takich jak druk 3D czy automatyzacja procesów.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przemysł 4.0 staje się kluczowym kierunkiem rozwoju w dziedzinie projektowania i budowy maszyn, łącząc zaawansowane technologie informacyjne z tradycyjnymi procesami produkcyjnymi. W przyszłości możemy spodziewać się jeszcze większej integracji systemów IoT w maszynach przemysłowych, co pozwoli na zbieranie danych o ich działaniu w czasie rzeczywistym oraz optymalizację procesów produkcyjnych dzięki analizie tych danych za pomocą sztucznej inteligencji. Zastosowanie robotyki współpracującej staje się coraz bardziej powszechne; takie roboty mogą pracować obok ludzi bezpiecznie i efektywnie wspomagając ich działania w różnych zadaniach produkcyjnych. Ponadto rozwój technologii druku 3D otwiera nowe możliwości dla prototypowania oraz produkcji części zamiennych bez konieczności tworzenia skomplikowanych form czy narzędzi produkcyjnych. Zrównoważony rozwój staje się również kluczowym elementem przyszłych projektów; firmy będą dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez wybór ekologicznych materiałów i metod produkcji.