Destylacja rozpuszczalników to proces, który polega na oddzieleniu składników cieczy na podstawie różnicy w ich temperaturach wrzenia. Jest to technika szeroko stosowana w chemii, przemyśle oraz laboratoriach, gdzie czystość substancji jest kluczowa. W procesie tym najpierw podgrzewa się mieszaninę, co powoduje odparowanie najbardziej lotnego składnika. Para ta następnie przechodzi do kondensatora, gdzie schładza się i skrapla, tworząc ciecz. Warto zaznaczyć, że skuteczność destylacji zależy od różnicy temperatur wrzenia poszczególnych składników oraz ich stężenia w mieszaninie. Istnieją różne metody destylacji, takie jak destylacja prosta, frakcyjna czy też destylacja z użyciem podciśnienia. Każda z nich ma swoje zastosowania i jest wybierana w zależności od charakterystyki rozpuszczalników oraz wymagań dotyczących czystości końcowego produktu.

Jakie są zastosowania destylacji rozpuszczalników w przemyśle

Destylacja rozpuszczalników znajduje szerokie zastosowanie w różnych gałęziach przemysłu, w tym chemicznym, farmaceutycznym oraz petrochemicznym. W przemyśle chemicznym proces ten jest kluczowy do uzyskiwania czystych substancji chemicznych, które są niezbędne do produkcji różnych wyrobów. Na przykład w produkcji farb i lakierów destylacja pozwala na oczyszczanie rozpuszczalników organicznych, co wpływa na jakość finalnych produktów. W przemyśle farmaceutycznym destylacja jest wykorzystywana do oczyszczania substancji czynnych oraz rozpuszczalników używanych w procesach syntezy leków. Dzięki temu można uzyskać leki o wysokiej czystości i skuteczności. W branży petrochemicznej destylacja jest niezbędna do separacji różnych frakcji ropy naftowej, co umożliwia produkcję paliw oraz innych produktów chemicznych.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwie podstawowe metody stosowane w procesie destylacji rozpuszczalników, które różnią się zarówno zasadą działania, jak i zastosowaniem. Destylacja prosta jest najprostszą formą tego procesu i polega na jednorazowym podgrzewaniu mieszaniny cieczy oraz skraplaniu pary. Jest ona skuteczna głównie wtedy, gdy różnica temperatur wrzenia składników wynosi co najmniej 25-30 stopni Celsjusza. Z kolei destylacja frakcyjna jest bardziej skomplikowanym procesem, który wykorzystuje kolumny frakcyjne do oddzielania składników o zbliżonych temperaturach wrzenia. Dzięki temu możliwe jest uzyskanie wyższej czystości poszczególnych frakcji oraz lepsza separacja substancji lotnych. Metoda ta jest szczególnie przydatna w przypadku mieszanin wieloskładnikowych, gdzie różnice temperatur wrzenia są niewielkie. W praktyce wybór metody zależy od specyfiki danej aplikacji oraz wymagań dotyczących czystości końcowego produktu.

Jakie są nowoczesne technologie stosowane w destylacji rozpuszczalników

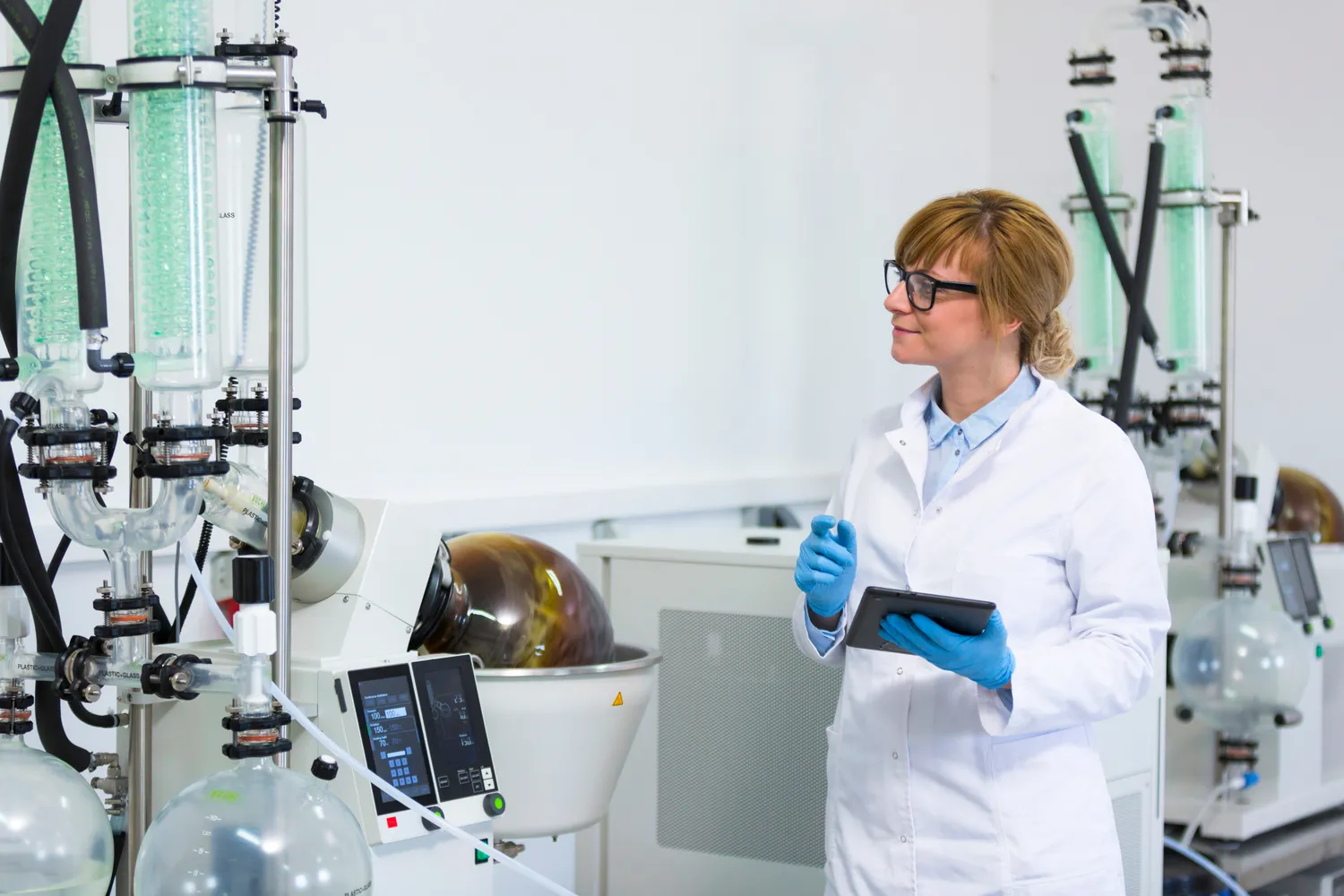

W ostatnich latach nastąpił znaczny rozwój technologii związanych z destylacją rozpuszczalników, co przyczyniło się do zwiększenia efektywności tego procesu oraz poprawy jakości uzyskiwanych produktów. Nowoczesne systemy destylacyjne często wykorzystują zaawansowane technologie automatyzacji oraz monitorowania procesów, co pozwala na precyzyjne kontrolowanie warunków pracy i minimalizowanie strat materiałowych. Przykładem innowacyjnych rozwiązań są kolumny destylacyjne wyposażone w inteligentne sensory oraz systemy zarządzania danymi, które umożliwiają optymalizację parametrów pracy w czasie rzeczywistym. Ponadto rozwijane są technologie membranowe oraz ekstrakcji cieczy nadkrytycznej jako alternatywy dla tradycyjnej destylacji. Te nowoczesne podejścia mogą prowadzić do oszczędności energii oraz zmniejszenia emisji szkodliwych substancji do atmosfery.

Jakie są najczęstsze błędy w destylacji rozpuszczalników

Podczas przeprowadzania procesu destylacji rozpuszczalników, wiele osób popełnia typowe błędy, które mogą prowadzić do obniżenia efektywności oraz jakości uzyskiwanych produktów. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania. Zbyt wysoka temperatura może prowadzić do niekontrolowanego odparowania składników, co skutkuje zanieczyszczeniem końcowego produktu. Z kolei zbyt niska temperatura może spowodować, że proces destylacji będzie nieefektywny, a składniki nie zostaną oddzielone w odpowiedni sposób. Innym powszechnym problemem jest niewłaściwe dobranie kolumny frakcyjnej lub kondensatora, co może wpłynąć na jakość separacji. Użytkownicy często nie zwracają również uwagi na czystość używanych materiałów oraz sprzętu, co może prowadzić do kontaminacji. Ważne jest także monitorowanie ciśnienia w systemie, ponieważ zmiany ciśnienia mogą wpływać na temperatury wrzenia i skuteczność destylacji.

Jakie są różnice między destylacją a innymi metodami separacji

Destylacja rozpuszczalników jest jedną z wielu metod separacji składników mieszanin cieczy, ale różni się od innych technik, takich jak ekstrakcja czy filtracja. W przeciwieństwie do filtracji, która polega na oddzielaniu ciał stałych od cieczy za pomocą porowatych materiałów, destylacja opiera się na różnicy temperatur wrzenia składników. Ekstrakcja z kolei wykorzystuje różnice w rozpuszczalności składników w różnych rozpuszczalnikach, co pozwala na ich oddzielenie bez konieczności podgrzewania. Destylacja jest szczególnie skuteczna w przypadku mieszanin o wyraźnych różnicach temperatur wrzenia, podczas gdy inne metody mogą być bardziej odpowiednie dla mieszanin o zbliżonych właściwościach chemicznych. Wybór metody separacji zależy od charakterystyki analizowanej mieszaniny oraz wymagań dotyczących czystości i wydajności końcowego produktu.

Jakie są etapy przeprowadzania destylacji rozpuszczalników

Proces destylacji rozpuszczalników można podzielić na kilka kluczowych etapów, które są istotne dla uzyskania wysokiej jakości produktu końcowego. Pierwszym krokiem jest przygotowanie mieszaniny do destylacji, co obejmuje dokładne zmierzenie ilości składników oraz ich właściwości fizykochemicznych. Następnie należy ustawić odpowiednie parametry urządzenia destylacyjnego, takie jak temperatura podgrzewania oraz ciśnienie. Kolejnym etapem jest podgrzewanie mieszaniny, co prowadzi do odparowania najbardziej lotnych składników. Para przemieszcza się następnie do kondensatora, gdzie schładza się i skrapla, tworząc ciecz. Otrzymany produkt można zbierać w odpowiednich pojemnikach. Ważnym etapem jest również monitorowanie procesu oraz kontrola jakości uzyskiwanego produktu na każdym etapie. Po zakończeniu destylacji należy przeprowadzić czyszczenie sprzętu oraz analizę pozostałych składników w kolbie destylacyjnej.

Jakie są korzyści płynące z odzyskiwania rozpuszczalników

Odzyskiwanie rozpuszczalników to praktyka, która przynosi wiele korzyści zarówno ekonomicznych, jak i ekologicznych. W kontekście przemysłowym odzyskiwanie rozpuszczalników pozwala na znaczne oszczędności finansowe poprzez redukcję kosztów zakupu nowych materiałów oraz zmniejszenie wydatków związanych z utylizacją odpadów chemicznych. Proces ten przyczynia się również do zwiększenia efektywności produkcji, ponieważ odzyskane rozpuszczalniki mogą być ponownie wykorzystywane w procesach produkcyjnych bez konieczności ich dalszej obróbki. Z punktu widzenia ochrony środowiska odzyskiwanie rozpuszczalników zmniejsza ilość odpadów chemicznych trafiających na wysypiska oraz ogranicza emisję szkodliwych substancji do atmosfery. Dodatkowo stosowanie odzyskanych rozpuszczalników może przyczynić się do zmniejszenia zużycia surowców naturalnych oraz energii potrzebnej do ich produkcji.

Jakie są przyszłe trendy w dziedzinie destylacji rozpuszczalników

W miarę postępu technologicznego i rosnącej świadomości ekologicznej obserwuje się nowe trendy w dziedzinie destylacji rozpuszczalników, które mają na celu zwiększenie efektywności procesów oraz minimalizację wpływu na środowisko. Jednym z kluczowych kierunków jest rozwój technologii automatyzacji i cyfryzacji procesów przemysłowych, co pozwala na precyzyjne monitorowanie warunków pracy oraz optymalizację parametrów destylacji w czasie rzeczywistym. Ponadto rośnie zainteresowanie ekologicznymi metodami produkcji, takimi jak wykorzystanie biotechnologii czy zielonej chemii w procesach separacyjnych. Techniki te często opierają się na wykorzystaniu mniej szkodliwych substancji chemicznych oraz procesów energetycznych o niższym śladzie węglowym. Innowacje takie jak mikrofalowa destylacja czy zastosowanie nanotechnologii również zaczynają zdobywać popularność jako alternatywy dla tradycyjnych metod destylacyjnych.

Jakie są kluczowe czynniki wpływające na efektywność destylacji

Efektywność procesu destylacji rozpuszczalników zależy od wielu czynników, które należy starannie kontrolować podczas jego przebiegu. Jednym z najważniejszych elementów jest różnica temperatur wrzenia poszczególnych składników mieszanki; im większa ta różnica, tym łatwiejsze będzie ich oddzielenie. Kolejnym kluczowym czynnikiem jest jakość używanego sprzętu destylacyjnego; nowoczesne urządzenia wyposażone w zaawansowane technologie mogą znacznie poprawić wydajność procesu poprzez lepszą kontrolę nad parametrami pracy oraz minimalizację strat materiałowych. Również czas trwania procesu ma znaczenie; zbyt długie podgrzewanie może prowadzić do degradacji niektórych składników lub ich niepożądanego przejścia do fazy parowej. Oprócz tego istotny jest również dobór odpowiednich materiałów eksploatacyjnych oraz czystość używanych substancji; wszelkie zanieczyszczenia mogą negatywnie wpłynąć na jakość końcowego produktu oraz skuteczność separacji.