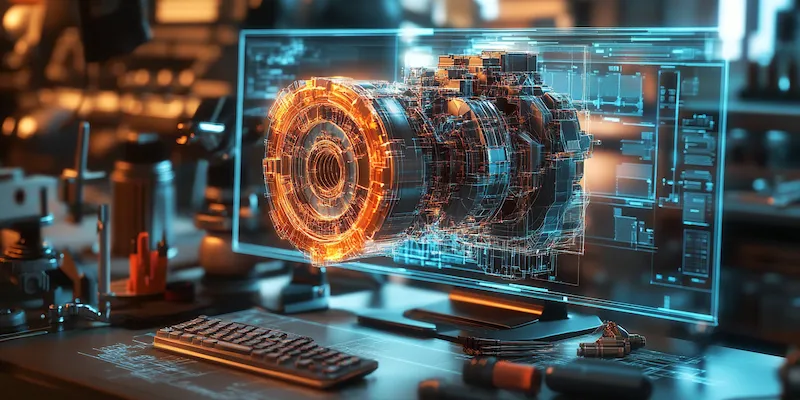

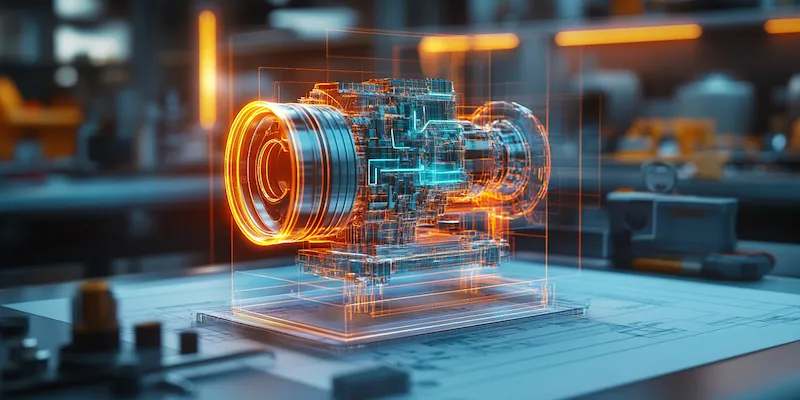

Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Kluczowym etapem jest faza planowania, w której inżynierowie i projektanci określają cele projektu oraz wymagania techniczne. W tym etapie ważne jest zrozumienie, jakie funkcje ma spełniać prototyp oraz jakie materiały będą potrzebne do jego budowy. Następnie następuje faza projektowania, w której tworzone są szczegółowe rysunki techniczne oraz modele 3D. To pozwala na wizualizację końcowego produktu oraz na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem fizycznej produkcji. Kolejnym krokiem jest wybór odpowiednich technologii produkcyjnych, które będą użyte do wytworzenia prototypu. W zależności od skomplikowania projektu mogą to być technologie takie jak druk 3D, obróbka CNC czy tradycyjne metody rzemieślnicze. Po zakończeniu budowy prototypu następuje jego testowanie, które ma na celu weryfikację założeń projektowych oraz sprawdzenie funkcjonalności maszyny w rzeczywistych warunkach.

Jakie materiały są najczęściej wykorzystywane w budowie prototypów maszyn

W procesie budowy prototypów maszyn wybór odpowiednich materiałów jest niezwykle istotny, ponieważ wpływa na trwałość, funkcjonalność oraz koszty produkcji. Najczęściej stosowanymi materiałami są metale, tworzywa sztuczne oraz kompozyty. Metale, takie jak stal czy aluminium, charakteryzują się wysoką wytrzymałością i odpornością na uszkodzenia mechaniczne. Stal jest często wykorzystywana w konstrukcjach wymagających dużej nośności, podczas gdy aluminium znajduje zastosowanie tam, gdzie istotna jest lekkość i odporność na korozję. Tworzywa sztuczne, takie jak ABS czy nylon, są popularne ze względu na swoją elastyczność i łatwość obróbki. Są one często używane do produkcji elementów o skomplikowanych kształtach, które można łatwo formować w procesie druku 3D lub wtrysku. Kompozyty, które łączą różne materiały, stają się coraz bardziej popularne w budowie prototypów maszyn ze względu na swoje unikalne właściwości mechaniczne oraz niską wagę.

Jakie technologie są wykorzystywane przy budowie prototypów maszyn

Technologie stosowane przy budowie prototypów maszyn ewoluują wraz z postępem technologicznym i rosnącymi wymaganiami rynku. Jedną z najpopularniejszych metod jest druk 3D, który umożliwia szybkie i efektywne tworzenie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Druk 3D pozwala na szybkie prototypowanie i testowanie różnych wariantów konstrukcyjnych, co znacząco skraca czas realizacji projektu. Inną powszechnie stosowaną technologią jest obróbka CNC, która zapewnia wysoką precyzję wykonania elementów z różnych materiałów, takich jak metale czy tworzywa sztuczne. Obróbka CNC jest idealna do produkcji części o dużej dokładności wymiarowej i powtarzalności. W przypadku bardziej tradycyjnych podejść wykorzystuje się także spawanie oraz montaż ręczny, które są niezbędne przy budowie większych konstrukcji lub maszyn wymagających solidnego połączenia elementów. Warto również wspomnieć o technologii laserowej, która znajduje zastosowanie w cięciu i grawerowaniu materiałów oraz w tworzeniu detali o wysokiej precyzji.

Jakie są największe wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na powodzenie całego projektu. Jednym z głównych problemów jest zarządzanie czasem i zasobami. Wiele projektów napotyka opóźnienia związane z dostawami materiałów lub problemami technicznymi podczas produkcji. Kluczowe jest więc odpowiednie planowanie oraz elastyczność w podejściu do harmonogramu prac. Kolejnym wyzwaniem są ograniczenia budżetowe, które mogą wpłynąć na wybór materiałów czy technologii produkcji. Często konieczne jest znalezienie kompromisu między jakością a kosztami, co może być trudne do osiągnięcia bez utraty funkcjonalności maszyny. Dodatkowo inżynierowie muszą zmierzyć się z problemem testowania prototypu w rzeczywistych warunkach eksploatacyjnych. Czasami wyniki testów ujawniają niedoskonałości konstrukcyjne lub problemy z wydajnością maszyny, co wymaga dodatkowych poprawek i modyfikacji projektu.

Jakie umiejętności są niezbędne przy budowie prototypów maszyn

Budowa prototypów maszyn wymaga szerokiego zestawu umiejętności, które są kluczowe dla sukcesu projektu. Przede wszystkim inżynierowie i projektanci muszą posiadać solidne podstawy w zakresie inżynierii mechanicznej oraz technologii materiałowej. Wiedza na temat właściwości różnych materiałów, ich zachowania pod wpływem obciążeń oraz metod obróbczych jest niezbędna do podejmowania właściwych decyzji dotyczących konstrukcji maszyny. Umiejętności związane z projektowaniem CAD (Computer-Aided Design) są również niezwykle istotne, ponieważ pozwalają na tworzenie precyzyjnych modeli 3D, które mogą być wykorzystane w procesie produkcji. Dodatkowo, znajomość technologii druku 3D oraz obróbki CNC staje się coraz bardziej pożądana wśród inżynierów, którzy chcą skutecznie realizować projekty prototypowe. Warto również zwrócić uwagę na umiejętności analityczne, które pozwalają na przeprowadzanie symulacji i analiz wytrzymałościowych, co jest kluczowe dla oceny funkcjonalności prototypu. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak zdolność do pracy w zespole, komunikacja oraz zarządzanie projektami.

Jakie są koszty związane z budową prototypów maszyn

Koszty budowy prototypów maszyn mogą się znacznie różnić w zależności od wielu czynników, takich jak skomplikowanie projektu, wybór materiałów oraz zastosowane technologie produkcji. Na początku warto uwzględnić koszty związane z fazą planowania i projektowania, które mogą obejmować wynagrodzenia zespołu projektowego oraz koszty oprogramowania CAD. Następnie należy rozważyć wydatki na materiały, które mogą stanowić znaczną część całkowitego budżetu. Wybór droższych materiałów o wysokich parametrach technicznych może zwiększyć koszty, ale jednocześnie wpłynąć na jakość i trwałość gotowego prototypu. Koszty produkcji mogą być również uzależnione od wybranej technologii; na przykład druk 3D może być tańszy dla małych serii produkcyjnych, podczas gdy obróbka CNC może być bardziej opłacalna przy większych ilościach. Dodatkowo warto uwzględnić koszty testowania prototypu oraz ewentualnych poprawek, które mogą być konieczne po pierwszych próbach. W przypadku bardziej skomplikowanych projektów może być również konieczne zatrudnienie dodatkowych specjalistów lub konsultantów, co zwiększa całkowite wydatki.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn wiele zespołów projektowych napotyka na typowe błędy, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych błędów jest niedostateczne planowanie i brak jasno określonych celów projektu. Bez precyzyjnych założeń trudno jest ocenić postępy prac oraz skutecznie zarządzać zasobami. Innym powszechnym problemem jest niewłaściwy dobór materiałów; często zespoły wybierają tańsze opcje bez uwzględnienia ich właściwości mechanicznych czy trwałości. To może prowadzić do poważnych problemów podczas testowania prototypu i konieczności wprowadzania kosztownych poprawek. Kolejnym błędem jest ignorowanie fazy testowania; niektóre zespoły decydują się na pominięcie tego etapu lub przeprowadzają go w sposób powierzchowny, co skutkuje ujawnieniem niedoskonałości dopiero po wdrożeniu maszyny do produkcji. Ważne jest również odpowiednie dokumentowanie postępów prac oraz wyników testów; brak rzetelnej dokumentacji może prowadzić do trudności w identyfikacji źródeł problemów w przyszłości.

Jakie są przyszłe trendy w budowie prototypów maszyn

Przemysł budowy prototypów maszyn dynamicznie się rozwija i ewoluuje wraz z postępem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z najważniejszych trendów jest coraz większe wykorzystanie technologii druku 3D, która umożliwia szybkie i efektywne tworzenie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Druk 3D staje się standardem w wielu branżach, a jego zastosowanie pozwala na szybsze iteracje projektowe oraz redukcję kosztów produkcji. Kolejnym trendem jest automatyzacja procesów produkcyjnych; coraz więcej firm inwestuje w robotykę i sztuczną inteligencję, aby zwiększyć efektywność i precyzję produkcji prototypów. Zastosowanie technologii IoT (Internet of Things) pozwala również na zbieranie danych z maszyn w czasie rzeczywistym, co umożliwia lepszą analizę wydajności oraz identyfikację potencjalnych problemów już na etapie prototypowania. Warto także zauważyć rosnące znaczenie zrównoważonego rozwoju; wiele firm stara się ograniczać wpływ swojej działalności na środowisko poprzez stosowanie ekologicznych materiałów oraz energooszczędnych procesów produkcyjnych.

Jakie są najlepsze praktyki przy budowie prototypów maszyn

Aby osiągnąć sukces w budowie prototypów maszyn warto stosować sprawdzone praktyki, które mogą znacząco poprawić efektywność procesu projektowego. Przede wszystkim kluczowe jest dokładne planowanie projektu; warto stworzyć harmonogram prac oraz określić cele i wymagania techniczne już na samym początku. Dzięki temu zespół będzie miał jasny kierunek działania i będzie mógł skuteczniej zarządzać czasem oraz zasobami. Kolejną dobrą praktyką jest regularna komunikacja między członkami zespołu; organizowanie spotkań roboczych pozwala na bieżąco omawiać postępy prac oraz rozwiązywać pojawiające się problemy. Warto również inwestować w szkolenia dla zespołu; rozwijanie umiejętności technicznych oraz miękkich przyczynia się do podnoszenia jakości pracy całego zespołu. Testowanie prototypu powinno być przeprowadzane systematycznie; warto korzystać z różnych metod testowych i analizować wyniki już na etapie budowy maszyny. Dobrą praktyką jest także dokumentowanie wszystkich etapów procesu; rzetelna dokumentacja ułatwia późniejsze analizy oraz identyfikację źródeł problemów.