Budowa maszyn to proces, który wymaga starannego planowania i przemyślanego podejścia. Kluczowym etapem jest analiza wymagań, która pozwala zrozumieć, jakie funkcje maszyna ma spełniać oraz jakie są oczekiwania użytkowników. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne szkice oraz modele 3D. W tym etapie istotne jest uwzględnienie zasad ergonomii oraz bezpieczeństwa, co ma kluczowe znaczenie dla późniejszej eksploatacji maszyny. Po zatwierdzeniu koncepcji przechodzi się do fazy projektowania szczegółowego, gdzie określane są wszystkie elementy konstrukcyjne oraz materiały, które będą użyte do budowy. Warto również zwrócić uwagę na symulacje komputerowe, które pozwalają na przewidywanie zachowań maszyny w różnych warunkach. Ostatnim krokiem jest przygotowanie dokumentacji technicznej oraz planu produkcji, co umożliwia sprawną realizację projektu.

Jakie umiejętności są potrzebne do projektowania maszyn

Projektowanie maszyn to dziedzina wymagająca szerokiego zestawu umiejętności technicznych oraz kreatywnych. Inżynierowie zajmujący się tym obszarem muszą posiadać solidną wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się oprogramowaniem CAD jest kluczowa, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto, znajomość zasad analizy wytrzymałościowej i dynamiki ruchu jest niezbędna do oceny zachowań konstrukcji pod wpływem różnych obciążeń. Kreatywność odgrywa równie ważną rolę, ponieważ projektanci muszą być w stanie wymyślać innowacyjne rozwiązania, które poprawią funkcjonalność i efektywność maszyn. Komunikacja interpersonalna również jest istotna, ponieważ inżynierowie często pracują w zespołach i muszą współpracować z innymi specjalistami, takimi jak elektrycy czy programiści.

Jakie technologie są wykorzystywane w budowie maszyn

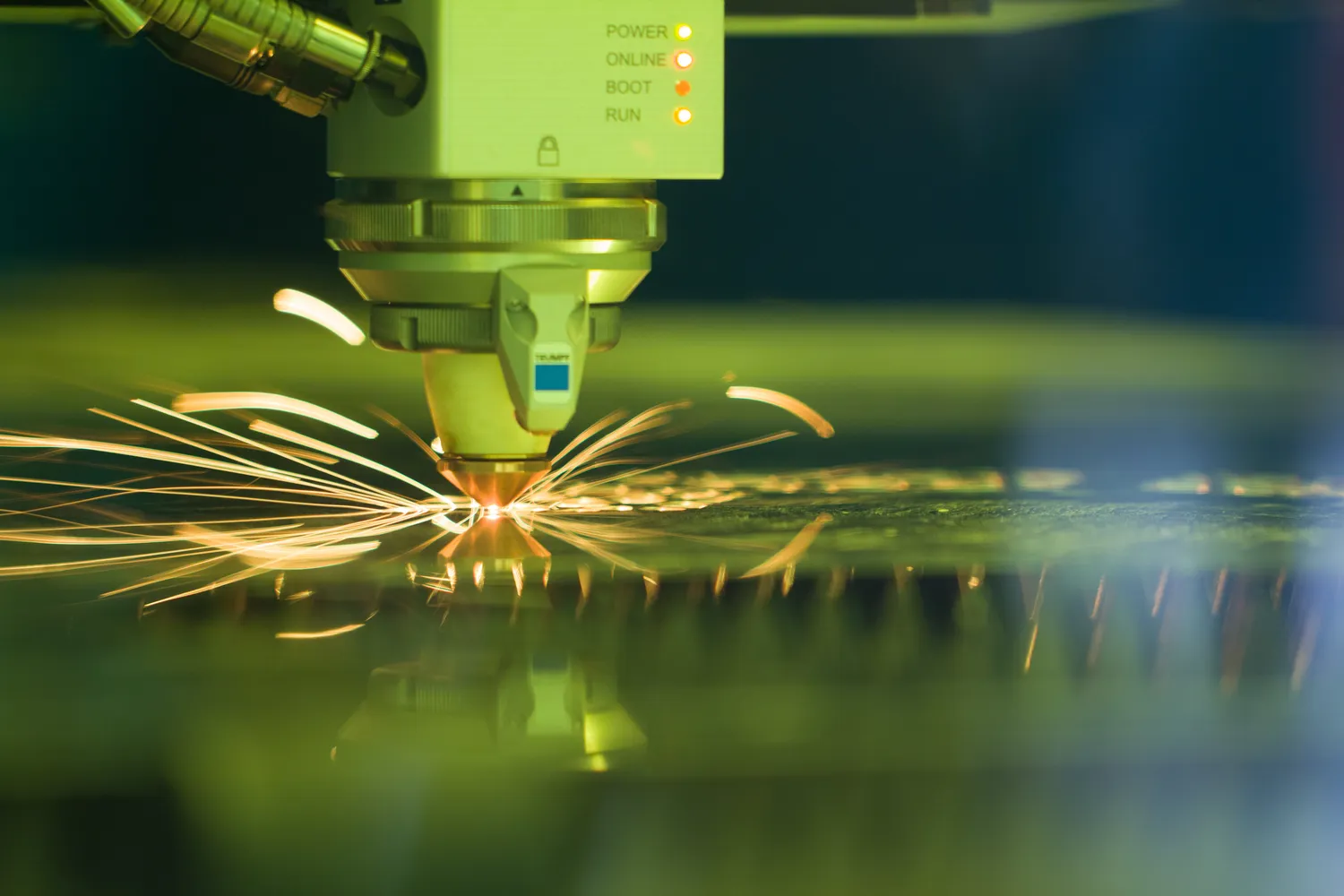

W nowoczesnym projektowaniu i budowie maszyn wykorzystuje się szereg zaawansowanych technologii, które znacząco zwiększają efektywność i jakość produkcji. Jednym z najważniejszych narzędzi jest oprogramowanie CAD/CAM, które umożliwia nie tylko projektowanie detali, ale także ich bezpośrednie przygotowanie do produkcji. Dzięki zastosowaniu technologii druku 3D możliwe stało się szybkie prototypowanie oraz produkcja skomplikowanych elementów o nietypowych kształtach. W ostatnich latach coraz większą popularnością cieszy się także automatyzacja procesów produkcyjnych poprzez zastosowanie robotów przemysłowych, które zwiększają precyzję i szybkość wykonywanych zadań. Technologie IoT (Internet of Things) pozwalają na monitorowanie stanu maszyn w czasie rzeczywistym oraz zbieranie danych dotyczących ich pracy, co umożliwia optymalizację procesów i przewidywanie awarii. Dodatkowo, rozwój sztucznej inteligencji przyczynia się do tworzenia bardziej inteligentnych systemów sterowania maszynami, co zwiększa ich autonomiczność i efektywność działania.

Jakie są najczęstsze błędy w projektowaniu maszyn

Podczas projektowania maszyn inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno w fazie produkcji, jak i użytkowania urządzeń. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań użytkowników oraz brak uwzględnienia specyfiki pracy maszyny w różnych warunkach operacyjnych. Kolejnym problemem może być niewłaściwy dobór materiałów, co wpływa na trwałość i bezpieczeństwo konstrukcji. Nieodpowiednie obliczenia wytrzymałościowe mogą prowadzić do awarii lub uszkodzeń podczas eksploatacji maszyny. Często zdarza się również pomijanie testów prototypów przed wdrożeniem do produkcji seryjnej, co skutkuje wykryciem błędów dopiero po rozpoczęciu użytkowania maszyny przez klientów. Brak dokumentacji technicznej lub jej niewłaściwe przygotowanie może prowadzić do trudności w serwisowaniu urządzeń oraz ich modyfikacjach w przyszłości.

Jakie są najważniejsze normy i standardy w budowie maszyn

W procesie budowy maszyn niezwykle istotne jest przestrzeganie odpowiednich norm i standardów, które zapewniają bezpieczeństwo, jakość oraz efektywność produkcji. W Europie kluczowym dokumentem regulującym te kwestie jest dyrektywa maszynowa, która określa wymagania dotyczące projektowania i budowy maszyn, aby zapewnić ich bezpieczne użytkowanie. Normy ISO, takie jak ISO 9001 dotycząca systemów zarządzania jakością, są również niezbędne, ponieważ pomagają w utrzymaniu wysokich standardów produkcji oraz zadowolenia klientów. Warto również zwrócić uwagę na normy dotyczące ergonomii, które mają na celu poprawę komfortu pracy operatorów maszyn oraz minimalizację ryzyka wystąpienia urazów. Dodatkowo, normy dotyczące ochrony środowiska, takie jak ISO 14001, stają się coraz bardziej istotne w kontekście zrównoważonego rozwoju i odpowiedzialności ekologicznej firm. Przestrzeganie tych norm nie tylko wpływa na jakość produktów, ale także na reputację firmy oraz jej konkurencyjność na rynku.

Jakie są wyzwania związane z innowacjami w budowie maszyn

Innowacje w budowie maszyn niosą ze sobą wiele korzyści, ale także szereg wyzwań, które muszą być pokonane przez inżynierów i projektantów. Jednym z głównych problemów jest szybkie tempo zmian technologicznych, które wymaga ciągłego doskonalenia umiejętności oraz adaptacji do nowych narzędzi i metod pracy. Firmy muszą inwestować w badania i rozwój, co wiąże się z dużymi kosztami oraz ryzykiem niepowodzenia. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wprowadzenie innowacyjnych rozwiązań często wymaga modyfikacji całych linii produkcyjnych oraz przeszkolenia pracowników, co może prowadzić do przestojów i obniżenia wydajności. Dodatkowo, zmieniające się oczekiwania klientów oraz rosnąca konkurencja na rynku sprawiają, że firmy muszą być elastyczne i gotowe do szybkiego reagowania na zmiany. Wreszcie, kwestie związane z ochroną danych i bezpieczeństwem informacji stają się coraz bardziej istotne w kontekście cyfryzacji procesów produkcyjnych.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn

Przyszłość projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków jest automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotyzacji do fabryk pozwala na wykonywanie powtarzalnych zadań z większą precyzją i szybkością niż ludzie. Również rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie optymalizacji procesów oraz analizy danych. Dzięki AI maszyny mogą uczyć się na podstawie zgromadzonych informacji i dostosowywać swoje działanie do zmieniających się warunków pracy. Kolejnym ważnym trendem jest rozwój technologii związanych z Internetem rzeczy (IoT), które umożliwiają zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. To pozwala na lepsze monitorowanie stanu maszyn oraz przewidywanie awarii zanim one nastąpią. W kontekście ochrony środowiska rośnie znaczenie zrównoważonego rozwoju oraz efektywnego wykorzystania zasobów naturalnych. Firmy będą musiały inwestować w technologie przyjazne dla środowiska oraz opracowywać maszyny o niższym zużyciu energii.

Jakie są zalety współpracy międzysektorowej w budowie maszyn

Współpraca międzysektorowa w budowie maszyn przynosi wiele korzyści zarówno dla firm zajmujących się projektowaniem, jak i dla ich klientów. Dzięki połączeniu wiedzy i doświadczenia różnych branż możliwe jest tworzenie innowacyjnych rozwiązań, które odpowiadają na specyficzne potrzeby rynku. Na przykład współpraca inżynierów mechaników z ekspertami od elektroniki czy informatyki pozwala na opracowanie bardziej zaawansowanych systemów sterowania maszynami oraz integrację nowych technologii takich jak sztuczna inteligencja czy IoT. Tego rodzaju synergia sprzyja również wymianie pomysłów oraz najlepszych praktyk między różnymi sektorami przemysłu, co prowadzi do podnoszenia standardów jakościowych i efektywności produkcji. Ponadto współpraca międzysektorowa może przyczynić się do lepszego wykorzystania zasobów ludzkich poprzez dzielenie się wiedzą i umiejętnościami między specjalistami o różnych profilach zawodowych. Wreszcie, takie podejście sprzyja tworzeniu innowacyjnych produktów dostosowanych do zmieniających się potrzeb klientów oraz zwiększa konkurencyjność firm na rynku globalnym.

Jakie są kluczowe elementy efektywnego procesu projektowania maszyn

Efektywny proces projektowania maszyn opiera się na kilku kluczowych elementach, które wpływają na jakość końcowego produktu oraz czas realizacji projektu. Pierwszym z nich jest dokładna analiza wymagań klienta oraz specyfiki zastosowania maszyny. Zrozumienie potrzeb użytkowników pozwala na stworzenie projektu dopasowanego do ich oczekiwań oraz warunków pracy. Kolejnym istotnym elementem jest współpraca zespołowa, która umożliwia wymianę pomysłów i doświadczeń między różnymi specjalistami zaangażowanymi w projektowanie. Regularne spotkania zespołu pozwalają na bieżąco monitorować postępy prac oraz identyfikować potencjalne problemy zanim staną się one poważnymi przeszkodami. Również prototypowanie i testowanie rozwiązań przed wdrożeniem do produkcji seryjnej są kluczowe dla wychwycenia błędów konstrukcyjnych czy funkcjonalnych we wczesnym etapie projektu. Dodatkowo stosowanie nowoczesnych narzędzi informatycznych takich jak symulacje komputerowe czy programy CAD/CAM znacząco przyspiesza proces projektowania oraz zwiększa jego precyzję.