Podstawą działania każdej maszyny elektrycznej są zjawiska elektromagnetyczne. Wykorzystuje się w nich prawa Faradaya dotyczące indukcji elektromagnetycznej oraz prawo Ampère’a opisujące związek między prądem elektrycznym a polem magnetycznym. W uproszczeniu, większość maszyn elektrycznych działa na zasadzie konwersji energii. Mogą one przekształcać energię elektryczną w mechaniczną (silniki elektryczne) lub energię mechaniczną w elektryczną (generatory elektryczne). Transformatory natomiast służą do zmiany poziomu napięcia i prądu w obwodach prądu przemiennego, opierając się na zjawisku wzajemnej indukcji.

Kluczowymi elementami każdej maszyny elektrycznej są uzwojenia, wytwarzające pola magnetyczne, oraz materiały ferromagnetyczne, które te pola przewodzą i wzmacniają. W przypadku silników, oddziaływanie pól magnetycznych stojana i wirnika generuje moment obrotowy, powodujący ruch obrotowy. W generatorach, ruch mechaniczny wirnika w polu magnetycznym indukuje napięcie w uzwojeniach. Zrozumienie tych podstawowych zasad jest niezbędne do projektowania maszyn o określonych parametrach, takich jak moc, moment obrotowy, prędkość obrotowa czy sprawność.

Projektowanie maszyn elektrycznych wymaga uwzględnienia wielu czynników, w tym właściwości materiałowych, strat energii, chłodzenia oraz aspektów mechanicznych. Optymalizacja tych elementów pozwala na stworzenie urządzeń wydajnych, niezawodnych i bezpiecznych. Współczesne maszyny elektryczne często wykorzystują zaawansowane techniki modelowania i symulacji komputerowych, aby przewidzieć ich zachowanie w różnych warunkach pracy i zoptymalizować ich konstrukcję przed faktycznym wykonaniem prototypu. To podejście pozwala znacząco skrócić czas projektowania i zredukować koszty.

Materiały stosowane w budowie maszyn elektrycznych

Wybór odpowiednich materiałów ma fundamentalne znaczenie dla parametrów i trwałości maszyn elektrycznych. Kluczowe komponenty, takie jak rdzenie magnetyczne, uzwojenia czy izolacje, muszą spełniać rygorystyczne wymagania dotyczące przewodnictwa elektrycznego i cieplnego, właściwości magnetycznych, wytrzymałości mechanicznej oraz odporności na wysokie temperatury i czynniki chemiczne.

Do budowy rdzeni magnetycznych najczęściej wykorzystuje się stale elektrotechniczne. Są to specjalne gatunki stali o niskiej zawartości węgla, zawierające domieszki krzemu, które zwiększają ich rezystywność i obniżają straty mocy związane z histerezą magnetyczną oraz prądami wirowymi. Stosuje się blachy o różnej grubości, często laminowane, aby zminimalizować prądy wirowe. W nowoczesnych zastosowaniach, zwłaszcza tam, gdzie wymagana jest wysoka częstotliwość pracy lub bardzo kompaktowa konstrukcja, coraz częściej wykorzystuje się materiały ferrytowe lub proszki magnetyczne spiekane.

Uzwojenia maszyn elektrycznych wykonuje się głównie z drutu miedzianego lub aluminiowego. Miedź, ze względu na swoje doskonałe właściwości przewodzące, jest preferowanym materiałem w większości zastosowań. Aluminium, choć ma nieco niższą przewodność, jest lżejsze i tańsze, co czyni je atrakcyjnym wyborem w przypadku dużych maszyn, gdzie masa ma znaczenie. Druty te są pokrywane izolacją, zazwyczaj lakierem na bazie żywic syntetycznych, która musi wytrzymać wysokie temperatury i napięcia elektryczne.

Izolacja elektryczna odgrywa kluczową rolę w zapewnieniu bezpieczeństwa i niezawodności maszyn. Stosuje się różnorodne materiały izolacyjne, takie jak papier, tkaniny bawełniane, jedwab, folie poliestrowe, poliamidowe, a także żywice epoksydowe i silikonowe. Wybór materiału izolacyjnego zależy od wymagań temperaturowych, napięciowych i mechanicznych danej aplikacji.

Procesy produkcyjne w budowie maszyn elektrycznych

Produkcja maszyn elektrycznych to złożony proces, wymagający precyzji i zastosowania zaawansowanych technologii. Rozpoczyna się od przygotowania materiałów i obróbki poszczególnych elementów, a kończy na montażu, testowaniu i zabezpieczeniu gotowego produktu. Każdy etap jest kluczowy dla zapewnienia jakości i zgodności z założeniami projektowymi.

Jednym z pierwszych etapów jest kształtowanie blach rdzeniowych. Proces ten zazwyczaj obejmuje cięcie laserowe lub wykrawanie precyzyjnych kształtów z arkuszy blach elektrotechnicznych, które następnie są laminowane i formowane w pakiety stanowiące rdzeń stojana lub wirnika. Kolejnym ważnym etapem jest nawijanie uzwojeń. Automatyczne nawijarki precyzyjnie układają izolowany drut w szczelinach rdzenia, tworząc skomplikowane układy cewek. Po nawinięciu, uzwojenia są często impregnowane żywicami izolacyjnymi, co zwiększa ich wytrzymałość mechaniczną i termiczną, a także poprawia właściwości izolacyjne.

Montaż mechaniczny obejmuje połączenie rdzeni, uzwojeń, wału, łożysk, obudowy oraz innych elementów. W przypadku silników, kluczowe jest precyzyjne wycentrowanie wirnika względem stojana, aby zapewnić równomierny odstęp powietrzny i zminimalizować wibracje podczas pracy. Łożyska, które umożliwiają swobodny obrót wału, dobiera się w zależności od obciążeń i prędkości pracy maszyny.

Po zmontowaniu, każda maszyna elektryczna przechodzi serię rygorystycznych testów. Obejmują one pomiary rezystancji uzwojeń, rezystancji izolacji, testy napięciowe, pomiary strat mocy oraz próbę obciążeniową, podczas której weryfikuje się parametry pracy maszyny pod obciążeniem, takie jak moment obrotowy, prędkość obrotowa, pobór prądu i temperaturę. Dopiero po pomyślnym przejściu wszystkich testów maszyna jest uznawana za gotową do użytku.

Różnorodność typów maszyn elektrycznych i ich zastosowania

Świat maszyn elektrycznych jest niezwykle bogaty i zróżnicowany, obejmując szereg typów, z których każdy został zaprojektowany do specyficznych zadań i warunków pracy. Od podstawowych silników napędzających codzienne urządzenia, po zaawansowane generatory zasilające całe miasta, ich wszechstronność jest imponująca. Zrozumienie różnic między poszczególnymi typami pozwala na właściwy dobór maszyny do konkretnej aplikacji, co przekłada się na efektywność i niezawodność całego systemu.

Jednym z najpopularniejszych typów są silniki prądu stałego (DC). Charakteryzują się prostą konstrukcją i łatwością regulacji prędkości obrotowej, co sprawia, że są szeroko stosowane w urządzeniach wymagających precyzyjnego sterowania, takich jak robotyka, narzędzia akumulatorowe czy układy sterowania w samochodach. Ich zaletą jest wysoki moment obrotowy dostępny od zerowej prędkości obrotowej.

Silniki prądu przemiennego (AC) stanowią trzon przemysłu i wielu aplikacji domowych. Wśród nich wyróżniamy silniki indukcyjne, najczęściej dwufazowe lub trójfazowe. Są one cenione za swoją prostotę, niezawodność i niski koszt produkcji. Stosuje się je w pompach, wentylatorach, przenośnikach, a także w urządzeniach AGD. Silniki synchroniczne AC, choć bardziej skomplikowane, pracują ze stałą prędkością niezależną od obciążenia, co czyni je idealnymi do zastosowań wymagających precyzyjnego tempa, np. w zegarach elektrycznych czy w układach napędowych, gdzie synchronizacja jest kluczowa.

Generatory elektryczne to maszyny, które odwracają funkcję silników, produkując energię elektryczną z energii mechanicznej. Generatory synchroniczne, napędzane przez turbiny wodne, parowe lub gazowe, są podstawą systemów energetycznych na całym świecie, dostarczając prąd do sieci. Mniejsze generatory, często z silnikami spalinowymi, służą jako awaryjne źródła zasilania.

Transformatory, choć nie są maszynami w sensie ruchu mechanicznego, są integralną częścią systemów elektrycznych. Pozwalają na efektywne przesyłanie energii na duże odległości poprzez podnoszenie napięcia, a następnie jego obniżanie w punktach dystrybucji. Są one niezbędne w każdej sieci elektroenergetycznej.

Nowoczesne trendy i przyszłość budowy maszyn elektrycznych

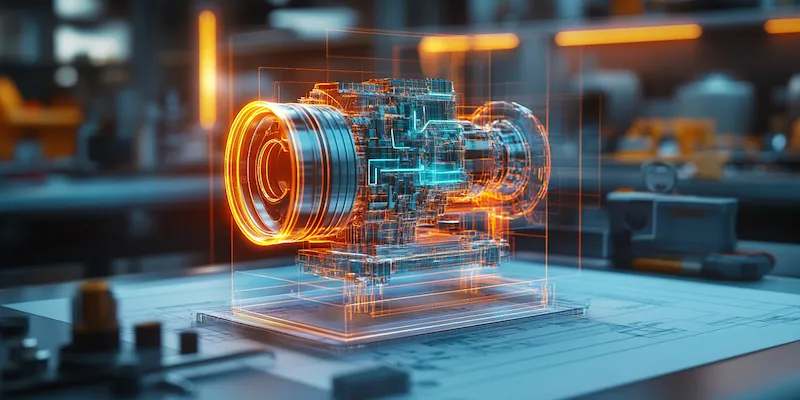

Dziedzina budowy maszyn elektrycznych nieustannie się rozwija, napędzana potrzebą zwiększenia efektywności energetycznej, redukcji wpływu na środowisko oraz integracji z nowymi technologiami. Postęp w materiałoznawstwie, elektronice mocy i metodach sterowania otwiera nowe możliwości projektowania i zastosowań. Jednym z kluczowych trendów jest miniaturyzacja, która pozwala na tworzenie coraz mniejszych i lżejszych maszyn o większej mocy.

Elektromobilność stanowi potężny impuls dla rozwoju silników elektrycznych. Samochody elektryczne wymagają wydajnych, kompaktowych i lekkich silników, które jednocześnie oferują wysoki moment obrotowy i długi czas pracy na jednym ładowaniu. Badania koncentrują się na optymalizacji konstrukcji silników synchronicznych z magnesami trwałymi oraz silników reluktancyjnych, a także na rozwijaniu zaawansowanych systemów zarządzania energią.

Zrównoważony rozwój i efektywność energetyczna to priorytety w projektowaniu nowoczesnych maszyn elektrycznych. Inżynierowie dążą do minimalizacji strat energii na każdym etapie pracy maszyny. Obejmuje to stosowanie lepszych materiałów magnetycznych o niższych stratach, optymalizację kształtu uzwojeń i rdzeni, a także rozwój zaawansowanych algorytmów sterowania, które pozwalają na pracę maszyn w optymalnych punktach wydajnościowych.

Integracja z Internetem Rzeczy (IoT) i sztuczną inteligencją (AI) rewolucjonizuje sposób monitorowania i konserwacji maszyn elektrycznych. Czujniki wbudowane w maszyny mogą zbierać dane o ich stanie pracy w czasie rzeczywistym, a algorytmy AI analizują te dane, aby przewidywać potencjalne awarie i optymalizować harmonogramy konserwacji. Pozwala to na unikanie nieplanowanych przestojów i przedłużenie żywotności urządzeń.

Rozwój technologii druku 3D otwiera nowe perspektywy w produkcji niestandardowych elementów maszyn elektrycznych, a nawet całych kompaktowych jednostek. Umożliwia tworzenie złożonych geometrii, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami, co może prowadzić do dalszej miniaturyzacji i optymalizacji wydajności.

„`