Budowa maszyn CNC opiera się na kilku kluczowych elementach, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonanie zadań obróbczych. Podstawowym elementem jest układ napędowy, który może być elektryczny lub hydrauliczny. Napędy elektryczne najczęściej wykorzystują silniki krokowe lub serwomotory, które umożliwiają dokładne sterowanie ruchem narzędzia. Kolejnym istotnym elementem jest system prowadnic, który zapewnia stabilność i precyzję ruchu. Prowadnice liniowe są często stosowane w maszynach CNC, ponieważ minimalizują tarcie i zwiększają dokładność. Warto również zwrócić uwagę na wrzeciono, które jest odpowiedzialne za obrabianie materiału. Wrzeciona mogą mieć różne prędkości obrotowe i moc, co wpływa na rodzaj materiałów, które można obrabiać. Oprócz tych podstawowych komponentów, maszyny CNC wyposażone są w systemy chłodzenia oraz czujniki, które monitorują parametry pracy maszyny.

Jakie materiały można obrabiać na maszynach CNC

Maszyny CNC są niezwykle wszechstronne i mogą obrabiać różnorodne materiały, co czyni je nieocenionym narzędziem w wielu branżach przemysłowych. Do najczęściej obrabianych materiałów należą metale, takie jak stal, aluminium czy miedź. Dzięki zastosowaniu odpowiednich narzędzi skrawających oraz technologii chłodzenia możliwe jest uzyskanie wysokiej jakości wykończenia powierzchni nawet w przypadku twardych metali. Oprócz metali, maszyny CNC doskonale radzą sobie z tworzywami sztucznymi, takimi jak PVC czy poliwęglan. Obróbka tych materiałów wymaga jednak innego podejścia i dostosowania parametrów pracy maszyny do ich specyfiki. Drewno to kolejny materiał, który można z powodzeniem obrabiać na maszynach CNC. W przypadku drewna istotne jest dobranie odpowiednich narzędzi skrawających oraz prędkości obrotowej wrzeciona, aby uniknąć uszkodzeń materiału.

Jakie są zalety korzystania z maszyn CNC w produkcji

Korzystanie z maszyn CNC w produkcji przynosi wiele korzyści zarówno dla małych warsztatów rzemieślniczych, jak i dużych zakładów przemysłowych. Przede wszystkim automatyzacja procesów obróbczych pozwala na znaczne zwiększenie wydajności produkcji. Maszyny CNC są w stanie pracować przez długi czas bez przerwy, co przekłada się na krótszy czas realizacji zamówień oraz większą ilość wyprodukowanych elementów w jednostce czasu. Kolejną zaletą jest wysoka precyzja wykonywanych operacji. Dzięki zastosowaniu zaawansowanych systemów sterowania oraz technologii pomiarowych możliwe jest osiągnięcie tolerancji rzędu mikrometrów. To sprawia, że produkty końcowe charakteryzują się doskonałą jakością i powtarzalnością. Dodatkowo maszyny CNC umożliwiają łatwe wprowadzanie zmian w projektach bez konieczności przeprowadzania skomplikowanych modyfikacji sprzętu. Dzięki temu firmy mogą szybko reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje oferty do oczekiwań klientów.

Jakie są najnowsze technologie w budowie maszyn CNC

W ostatnich latach rozwój technologii związanych z budową maszyn CNC znacząco przyspieszył, co wpłynęło na ich funkcjonalność oraz możliwości zastosowania w różnych dziedzinach przemysłu. Jednym z najważniejszych trendów jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesie obróbczych. Dzięki tym technologiom maszyny mogą samodzielnie analizować dane dotyczące pracy oraz optymalizować parametry obróbcze w czasie rzeczywistym. Innym istotnym kierunkiem rozwoju jest zastosowanie druku 3D w połączeniu z tradycyjnymi metodami obróbczych. Dzięki temu możliwe jest tworzenie bardziej skomplikowanych kształtów oraz struktur o unikalnych właściwościach mechanicznych. Również technologie laserowe zyskują na popularności w budowie maszyn CNC, umożliwiając precyzyjne cięcie i grawerowanie różnych materiałów bez kontaktu z nimi. Nowoczesne maszyny CNC często wyposażone są w systemy monitorowania stanu technicznego oraz diagnostyki predykcyjnej, co pozwala na szybsze wykrywanie awarii i planowanie konserwacji.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

Maszyny CNC wprowadziły rewolucję w procesach obróbczych, oferując szereg zalet w porównaniu do tradycyjnych metod. Przede wszystkim, kluczową różnicą jest stopień automatyzacji. W przypadku tradycyjnych maszyn operator musi ręcznie kontrolować każdy aspekt procesu, co zwiększa ryzyko błędów ludzkich oraz ogranicza wydajność. W maszynach CNC większość operacji jest zautomatyzowana, co pozwala na uzyskanie wysokiej precyzji i powtarzalności produkcji. Kolejnym istotnym aspektem jest elastyczność. Maszyny CNC mogą być łatwo programowane do wykonywania różnych zadań, co sprawia, że są idealne do produkcji małoseryjnej lub jednostkowej. W tradycyjnych metodach zmiana narzędzi czy ustawień często wymaga znacznego czasu i wysiłku. Dodatkowo, maszyny CNC umożliwiają obróbkę bardziej skomplikowanych kształtów i detali, które byłyby trudne lub wręcz niemożliwe do wykonania przy użyciu tradycyjnych technik. Warto również zauważyć, że maszyny CNC przyczyniają się do zmniejszenia odpadów materiałowych dzięki precyzyjnemu cięciu i optymalizacji procesu obróbczych.

Jakie są najczęstsze zastosowania maszyn CNC w przemyśle

Maszyny CNC znajdują szerokie zastosowanie w różnych branżach przemysłowych, co czyni je niezwykle wszechstronnym narzędziem. Jednym z najpopularniejszych zastosowań jest obróbka metali, gdzie maszyny CNC służą do frezowania, toczenia oraz wiercenia elementów konstrukcyjnych i precyzyjnych części maszyn. W branży motoryzacyjnej maszyny te są wykorzystywane do produkcji komponentów silników, skrzyń biegów oraz innych podzespołów. Kolejnym istotnym obszarem zastosowań jest przemysł lotniczy, gdzie precyzyjna obróbka materiałów kompozytowych oraz metali lekkich jest kluczowa dla bezpieczeństwa i wydajności samolotów. Maszyny CNC znajdują również zastosowanie w produkcji narzędzi i form, które są niezbędne w wielu procesach produkcyjnych. W branży meblarskiej maszyny te umożliwiają tworzenie skomplikowanych wzorów oraz detali w drewnie, co zwiększa estetykę gotowych produktów. Również w sektorze elektronicznym maszyny CNC są wykorzystywane do produkcji płytek drukowanych oraz obudów urządzeń elektronicznych.

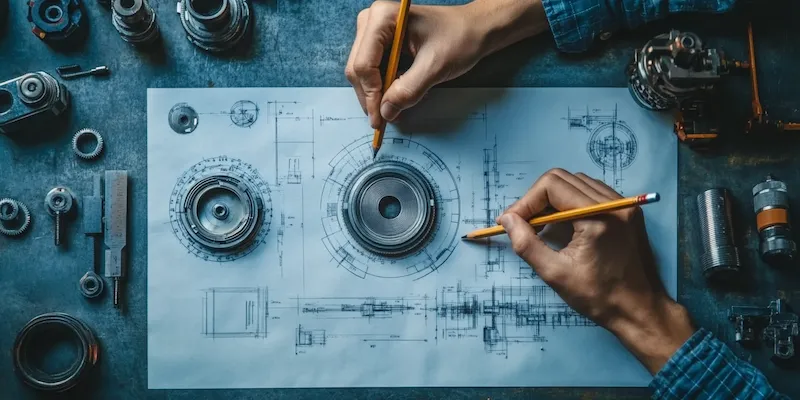

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga od operatorów specyficznych umiejętności oraz wiedzy technicznej, aby zapewnić efektywność i bezpieczeństwo pracy. Przede wszystkim kluczowe jest zrozumienie zasad działania maszyn oraz ich komponentów. Operator powinien znać podstawowe pojęcia związane z programowaniem maszyn CNC oraz umieć interpretować rysunki techniczne i schematy. Wiedza na temat materiałów oraz narzędzi skrawających jest równie istotna, ponieważ różne materiały wymagają różnych podejść do obróbczych. Umiejętności związane z programowaniem są również niezbędne; operatorzy muszą być zaznajomieni z językami programowania używanymi w systemach CNC, takimi jak G-code czy M-code. Dodatkowo ważna jest zdolność do analizy danych pomiarowych i monitorowania parametrów pracy maszyny, aby szybko reagować na ewentualne problemy. Umiejętności manualne są także istotne – operatorzy muszą być w stanie przeprowadzać konserwację maszyn oraz wymieniać narzędzia skrawające.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszty zakupu i utrzymania maszyn CNC mogą się znacznie różnić w zależności od wielu czynników, takich jak typ maszyny, jej funkcjonalność oraz producent. Na początku należy uwzględnić koszt samego zakupu maszyny, który może wynosić od kilku tysięcy do nawet milionów złotych w przypadku zaawansowanych modeli przemysłowych. Oprócz ceny zakupu warto również rozważyć koszty dodatkowe związane z instalacją oraz szkoleniem personelu obsługującego maszynę. Koszt eksploatacji obejmuje również regularną konserwację oraz naprawy, które mogą być konieczne w przypadku awarii lub zużycia komponentów. Ważnym aspektem są także koszty materiałów eksploatacyjnych, takich jak narzędzia skrawające czy płyny chłodzące, które wpływają na całkowity koszt użytkowania maszyny. Warto również pamiętać o kosztach energii elektrycznej zużywanej przez maszyny podczas pracy; nowoczesne modele często charakteryzują się niższym zużyciem energii dzięki zastosowaniu efektywnych technologii napędowych.

Jakie są przyszłe kierunki rozwoju technologii maszyn CNC

Przemysł 4.0 oraz rozwój technologii cyfrowych mają znaczący wpływ na przyszłość maszyn CNC i ich zastosowań w różnych branżach przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z systemami CNC, co pozwoli na zbieranie danych dotyczących pracy maszyn w czasie rzeczywistym oraz ich analizę w celu optymalizacji procesów produkcyjnych. Dzięki temu przedsiębiorstwa będą mogły lepiej monitorować wydajność swoich zasobów oraz przewidywać awarie przed ich wystąpieniem poprzez zastosowanie analizy predykcyjnej. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji (AI), która pozwoli na automatyczne dostosowywanie parametrów obróbczych do zmieniających się warunków pracy czy rodzaju materiału. Również rozwój technologii druku 3D będzie miał wpływ na budowę maszyn CNC; połączenie obu tych technologii może prowadzić do tworzenia bardziej zaawansowanych produktów o unikalnych właściwościach mechanicznych i estetycznych.

Jakie są wyzwania związane z obsługą maszyn CNC

Obsługa maszyn CNC, mimo licznych zalet, wiąże się również z pewnymi wyzwaniami, które mogą wpływać na efektywność produkcji. Jednym z głównych problemów jest konieczność ciągłego doskonalenia umiejętności operatorów. Technologia rozwija się w szybkim tempie, co oznacza, że pracownicy muszą regularnie uczestniczyć w szkoleniach, aby być na bieżąco z nowinkami technologicznymi oraz metodami programowania. Kolejnym wyzwaniem jest utrzymanie odpowiedniego poziomu jakości produkcji. Nawet niewielkie błędy w ustawieniach maszyny mogą prowadzić do wadliwych produktów, co generuje dodatkowe koszty związane z reklamacjami i naprawami. Dodatkowo, zarządzanie danymi generowanymi przez maszyny CNC staje się coraz bardziej skomplikowane; przedsiębiorstwa muszą inwestować w odpowiednie oprogramowanie oraz systemy analityczne, aby skutecznie przetwarzać i wykorzystywać te informacje. Wreszcie, zapewnienie bezpieczeństwa pracy operatorów jest kluczowym aspektem, który wymaga stałej uwagi.