Automatyka przemysłowa to dziedzina techniki zajmująca się projektowaniem, wdrażaniem i utrzymaniem systemów sterowania, które minimalizują potrzebę bezpośredniej interwencji człowieka w procesy produkcyjne. W kontekście budowy maszyn, automatyka odgrywa kluczową rolę w zwiększaniu efektywności, precyzji, bezpieczeństwa i elastyczności linii produkcyjnych. Jej celem jest optymalizacja każdego etapu procesu, od pobierania surowców, przez obróbkę, aż po kontrolę jakości i pakowanie gotowych produktów.

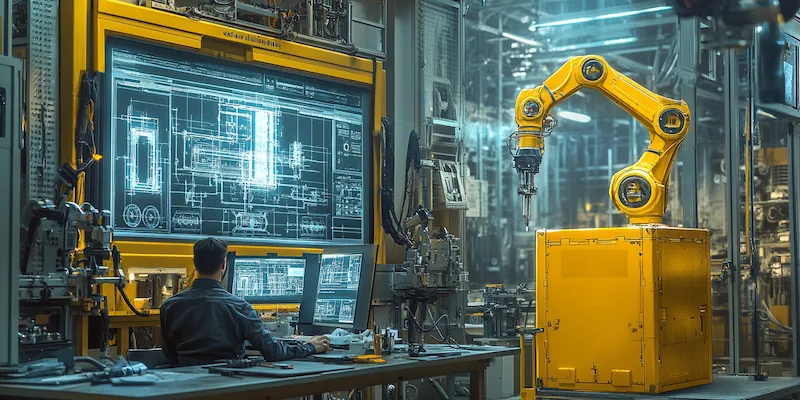

Nowoczesne maszyny przemysłowe są złożonymi systemami, w których automatyka integruje różne podzespoły, takie jak czujniki, sterowniki PLC (Programmable Logic Controller), systemy wizyjne, roboty przemysłowe i interfejsy HMI (Human-Machine Interface). Dzięki tym rozwiązaniom możliwe jest monitorowanie parametrów pracy w czasie rzeczywistym, reagowanie na odchylenia od normy, a także zdalne sterowanie i diagnostyka. Wdrażanie zaawansowanych systemów automatyki pozwala firmom na znaczące obniżenie kosztów produkcji, redukcję liczby błędów ludzkich oraz zwiększenie przepustowości zakładów.

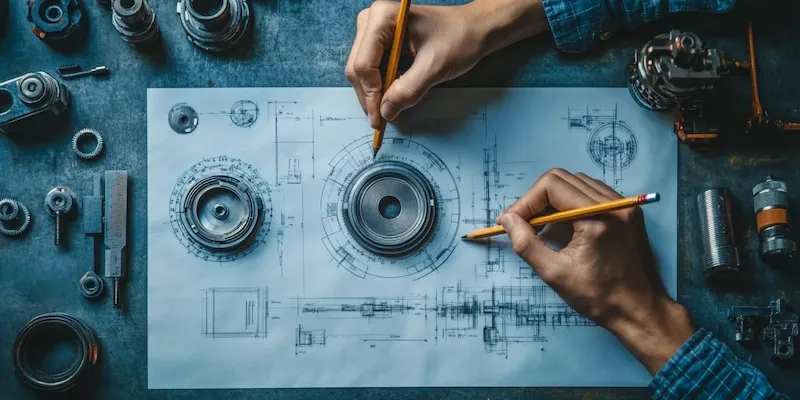

Automatyka przemysłowa w budowie maszyn obejmuje szeroki zakres zastosowań. Dotyczy to zarówno prostych urządzeń jedno-funkcyjnych, jak i skomplikowanych, zautomatyzowanych linii produkcyjnych, które są w stanie samodzielnie realizować wieloetapowe procesy. Inżynierowie automatycy projektują algorytmy sterowania, dobierają odpowiednie komponenty i integrują je w spójny system. Kluczowe jest tutaj zrozumienie specyfiki procesu technologicznego, dla którego maszyna jest budowana, aby zaprojektować optymalne rozwiązanie automatyczne.

Rozwój automatyki jest ściśle powiązany z postępem w dziedzinie elektroniki, informatyki i robotyki. Coraz bardziej zaawansowane algorytmy sztucznej inteligencji i uczenia maszynowego znajdują zastosowanie w systemach sterowania, umożliwiając maszynom adaptację do zmieniających się warunków, przewidywanie awarii i samodzielne optymalizowanie procesów. To z kolei otwiera nowe możliwości w zakresie tworzenia jeszcze bardziej inteligentnych i wydajnych maszyn przemysłowych, które rewolucjonizują współczesny przemysł.

Wprowadzenie systemów automatyki przemysłowej do budowy maszyn to inwestycja, która przynosi wymierne korzyści. Pozwala na osiągnięcie wyższej jakości produktów, skrócenie czasu produkcji, a także zwiększenie bezpieczeństwa pracy poprzez eliminację monotonnych i niebezpiecznych czynności wykonywanych przez ludzi. Jest to kluczowy element strategii rozwoju dla przedsiębiorstw dążących do utrzymania konkurencyjności na globalnym rynku.

Kluczowe elementy systemów automatyki przemysłowej w budowie maszyn

Budowa maszyn z wykorzystaniem nowoczesnych rozwiązań z zakresu automatyki przemysłowej opiera się na synergii wielu kluczowych komponentów. Pierwszym z nich są sterowniki programowalne, czyli wspomniane wcześniej sterowniki PLC. Są to serca większości systemów automatyki, odpowiedzialne za zbieranie danych z czujników, przetwarzanie ich zgodnie z zaprogramowanym algorytmem oraz wysyłanie sygnałów wykonawczych do elementów wykonawczych. Wybór odpowiedniego sterownika PLC zależy od złożoności zadania, liczby potrzebnych wejść i wyjść oraz wymagań dotyczących wydajności i komunikacji.

Kolejnym niezwykle ważnym elementem są czujniki. Dostarczają one sterownikom PLC informacji o stanie procesu produkcyjnego. Zaliczamy do nich między innymi czujniki zbliżeniowe, fotoelektryczne, ciśnienia, temperatury, położenia, czy też czujniki wizyjne. Precyzja i niezawodność czujników bezpośrednio przekładają się na jakość sterowania i bezpieczeństwo działania maszyny. Zastosowanie odpowiednich czujników pozwala na dokładne monitorowanie każdego parametru, od obecności obiektu, przez jego wymiary, aż po temperaturę pracy.

Systemy wizyjne to coraz bardziej popularne rozwiązanie, które umożliwia maszynom „widzenie”. Pozwalają na automatyczną kontrolę jakości, identyfikację obiektów, odczyt kodów kreskowych czy znaków. Kamery przemysłowe i zaawansowane oprogramowanie analizujące obraz są w stanie wykryć nawet najmniejsze defekty, co jest kluczowe w produkcji wymagającej wysokiej precyzji. Dzięki nim możliwe jest wyeliminowanie błędów ludzkich w procesie inspekcji, co znacząco podnosi standardy jakościowe.

Roboty przemysłowe stanowią kolejny filar nowoczesnej automatyki w budowie maszyn. Mogą one wykonywać szeroki zakres zadań, takich jak spawanie, malowanie, montaż, paletyzacja czy przenoszenie materiałów. Ich programowalność i powtarzalność ruchów czynią je idealnymi do zastosowań wymagających dużej precyzji i szybkości. Współczesne roboty są coraz bardziej elastyczne i mogą współpracować z ludźmi w tzw. cobotach (robotach współpracujących).

Nie można zapomnieć o interfejsach HMI (Human-Machine Interface), które umożliwiają operatorom interakcję z maszyną. Są to zazwyczaj panele dotykowe lub ekrany z przyciskami, prezentujące informacje o stanie pracy maszyny, umożliwiające wprowadzanie parametrów i reagowanie na alarmy. Dobrze zaprojektowany interfejs HMI jest intuicyjny i ułatwia obsługę, co jest kluczowe dla efektywnego zarządzania procesem produkcyjnym. Warto również wspomnieć o systemach napędowych, takich jak silniki elektryczne, serwonapędy, czy falowniki, które zapewniają ruch i kontrolę nad poszczególnymi elementami maszyny.

Projektowanie zautomatyzowanych linii produkcyjnych z uwzględnieniem automatyki

Kolejnym krokiem jest dobór odpowiednich maszyn i urządzeń, które będą stanowić poszczególne stacje linii produkcyjnej. Na tym etapie kluczowa jest integracja systemów automatyki. Należy wybrać sterowniki PLC, czujniki, systemy wizyjne, roboty i inne komponenty, które będą ze sobą kompatybilne i będą tworzyć spójny, efektywnie działający system. Ważne jest, aby systemy komunikacji między maszynami były niezawodne i pozwalały na wymianę danych w czasie rzeczywistym. Często stosuje się standardy komunikacyjne takie jak Profinet, EtherNet/IP czy Modbus TCP/IP.

Następnie opracowuje się architekturę systemu sterowania. Obejmuje ona hierarchię sterowników, strukturę sieci komunikacyjnej oraz sposób zarządzania danymi. Projektuje się również algorytmy sterowania dla poszczególnych maszyn i całej linii. Jest to etap wymagający precyzji i doświadczenia, ponieważ od poprawnego zaprogramowania zależy wydajność, bezpieczeństwo i elastyczność całego systemu. Tworzy się również interfejsy HMI, które ułatwiają operatorom nadzór nad procesem i szybkie reagowanie na ewentualne problemy.

Bezpieczeństwo jest priorytetem na każdym etapie projektowania. Linie produkcyjne muszą być zaprojektowane tak, aby minimalizować ryzyko wypadków. Obejmuje to stosowanie barier ochronnych, czujników bezpieczeństwa, przycisków zatrzymania awaryjnego oraz opracowanie procedur bezpieczeństwa. Warto również uwzględnić aspekty ergonomii, aby praca operatorów była komfortowa i nie prowadziła do nadmiernego zmęczenia.

Na końcu procesu projektowego następuje integracja poszczególnych maszyn i systemów, testowanie całego rozwiązania oraz uruchomienie linii produkcyjnej. Po wdrożeniu kluczowe jest zapewnienie wsparcia technicznego i regularnego serwisu, aby zapewnić ciągłość i optymalną pracę linii. Elastyczność projektu jest również ważna, aby w przyszłości można było łatwo wprowadzać modyfikacje lub rozbudowywać linię w odpowiedzi na zmieniające się potrzeby rynku.

Korzyści z wdrażania automatyki przemysłowej w budowie maszyn

Wdrożenie zaawansowanych systemów automatyki przemysłowej w procesie budowy maszyn przynosi szereg wymiernych korzyści, które przekładają się na konkurencyjność przedsiębiorstwa. Jedną z najważniejszych zalet jest znaczące zwiększenie efektywności produkcji. Zautomatyzowane maszyny pracują szybciej, bez przerw i z zachowaniem stałej wydajności, co pozwala na skrócenie cyklu produkcyjnego i zwiększenie wolumenu wytwarzanych produktów. Eliminacja czynnika ludzkiego w powtarzalnych czynnościach pozwala na ciągłość pracy 24/7.

Precyzja i powtarzalność to kolejne kluczowe atuty automatyzacji. Maszyny sterowane przez zaawansowane algorytmy wykonują zadania z niezwykłą dokładnością, minimalizując ryzyko wystąpienia błędów ludzkich. Prowadzi to do produkcji wyrobów o stałej, wysokiej jakości, co jest szczególnie ważne w branżach wymagających ścisłego przestrzegania norm i specyfikacji, takich jak przemysł farmaceutyczny, spożywczy czy motoryzacyjny. Redukcja liczby braków i reklamacji to bezpośrednia oszczędność kosztów.

Bezpieczeństwo pracy jest nieocenioną korzyścią płynącą z automatyzacji. Wiele procesów produkcyjnych wiąże się z ryzykiem wystąpienia wypadków, narażeniem na substancje chemiczne, wysokie temperatury lub pracę w nieergonomicznych pozycjach. Zastąpienie człowieka w takich zadaniach przez maszyny znacząco zmniejsza ryzyko urazów i chorób zawodowych. Operatorzy mogą skupić się na nadzorze i obsłudze, a nie na bezpośrednim wykonywaniu niebezpiecznych czynności.

Elastyczność produkcji to kolejna istotna zaleta. Nowoczesne systemy automatyki pozwalają na szybkie przeprogramowanie maszyn i linii produkcyjnych do wytwarzania różnych wariantów produktów lub zupełnie nowych modeli. Umożliwia to przedsiębiorstwom szybkie reagowanie na zmieniające się potrzeby rynku i preferencje klientów, co jest kluczowe w dynamicznie rozwijających się branżach.

Redukcja kosztów operacyjnych to często decydujący czynnik przy podejmowaniu decyzji o inwestycji w automatykę. Chociaż początkowy koszt wdrożenia może być wysoki, w dłuższej perspektywie automatyzacja przynosi znaczące oszczędności. Zmniejsza się zużycie surowców dzięki precyzyjnemu dozowaniu, ograniczane są koszty związane z błędami i odpadami, a także optymalizowane jest zużycie energii. W niektórych przypadkach możliwe jest również zmniejszenie liczby potrzebnych pracowników, którzy mogą zostać przekwalifikowani na bardziej specjalistyczne stanowiska.

Przyszłość automatyki przemysłowej i jej wpływ na budowę maszyn

Przyszłość automatyki przemysłowej w kontekście budowy maszyn jawi się jako dynamiczna i pełna innowacji. Jednym z kluczowych trendów jest dalszy rozwój Internetu Rzeczy (IoT) oraz przemysłowego IoT (IIoT). Oznacza to, że coraz więcej maszyn i urządzeń będzie połączonych w sieć, wymieniając dane w czasie rzeczywistym. Pozwoli to na tworzenie tzw. inteligentnych fabryk, gdzie całe procesy produkcyjne są monitorowane, analizowane i optymalizowane w sposób autonomiczny.

Sztuczna inteligencja (AI) i uczenie maszynowe (ML) będą odgrywać coraz większą rolę w systemach sterowania. Maszyny będą w stanie uczyć się na podstawie doświadczeń, przewidywać potencjalne awarie na długo przed ich wystąpieniem (predykcyjne utrzymanie ruchu), a także optymalizować swoje działanie w sposób dynamiczny, dostosowując się do zmieniających się warunków i wymagań. AI pomoże również w tworzeniu bardziej intuicyjnych interfejsów HMI i usprawni diagnostykę.

Robotyka będzie ewoluować w kierunku większej elastyczności i współpracy z człowiekiem. Coboty, czyli roboty współpracujące, staną się powszechne, umożliwiając tworzenie bardziej elastycznych stanowisk pracy, gdzie ludzie i maszyny będą dzielić zadania, wykorzystując swoje unikalne mocne strony. Rozwój mobilnych robotów autonomicznych (AMR) również otworzy nowe możliwości w zakresie transportu materiałów wewnątrz fabryk i logistyki.

Druk 3D, czyli wytwarzanie addytywne, zyskuje na znaczeniu nie tylko jako metoda produkcji części, ale także jako narzędzie do szybkiego prototypowania i tworzenia niestandardowych komponentów maszyn. W połączeniu z automatyką, druk 3D pozwoli na tworzenie jeszcze bardziej spersonalizowanych i złożonych maszyn, dopasowanych do specyficznych potrzeb.

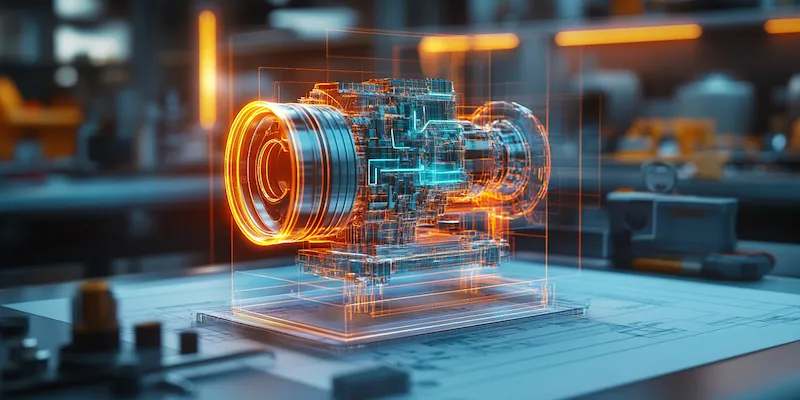

Kolejnym ważnym aspektem jest rozwój cyfrowych bliźniaków (digital twins). Są to wirtualne reprezentacje fizycznych maszyn lub całych linii produkcyjnych, które pozwalają na symulację, testowanie i optymalizację procesów w środowisku wirtualnym, zanim zostaną one wdrożone w rzeczywistości. Pozwala to na znaczące skrócenie czasu wdrożenia i minimalizację ryzyka błędów. W kontekście OCP, czyli ochrony przewoźnika, cyfrowe bliźniaki mogą również służyć do symulacji scenariuszy logistycznych i optymalizacji tras przewozu, co jest kluczowe dla efektywnego zarządzania łańcuchem dostaw.

Wszystkie te trendy wskazują na to, że automatyka przemysłowa będzie nadal kształtować przyszłość budowy maszyn, prowadząc do tworzenia coraz bardziej inteligentnych, wydajnych, bezpiecznych i elastycznych rozwiązań produkcyjnych. Firmy, które zainwestują w nowoczesne technologie automatyzacji, będą miały znaczącą przewagę konkurencyjną na globalnym rynku.

„`